Kalite güvence hizmetlerimiz ve süreçlerimiz, ürünlerimizin güvenilirliğini ve memnuniyetinizi sağlar.

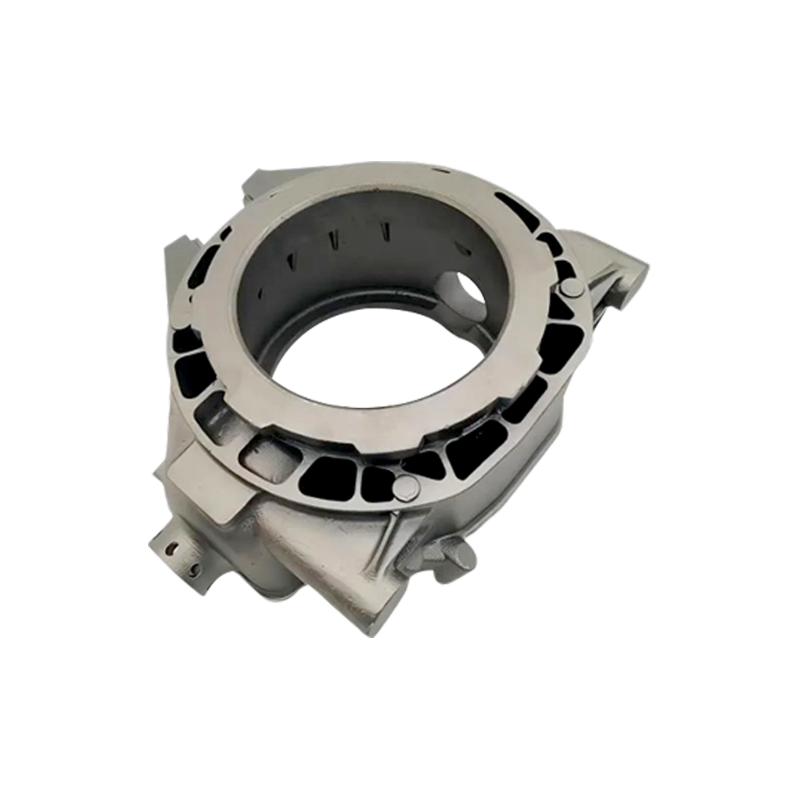

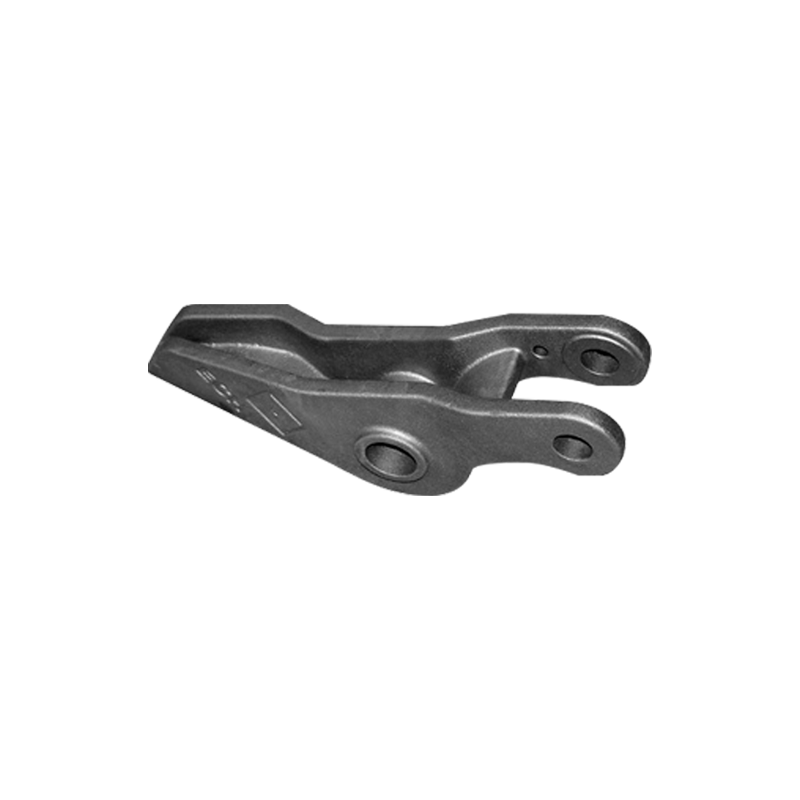

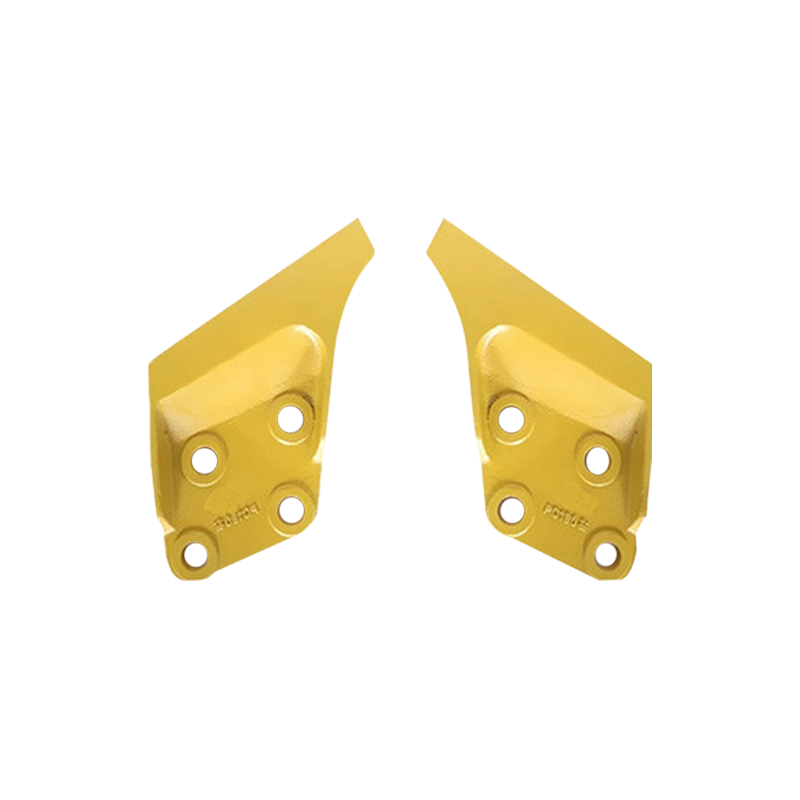

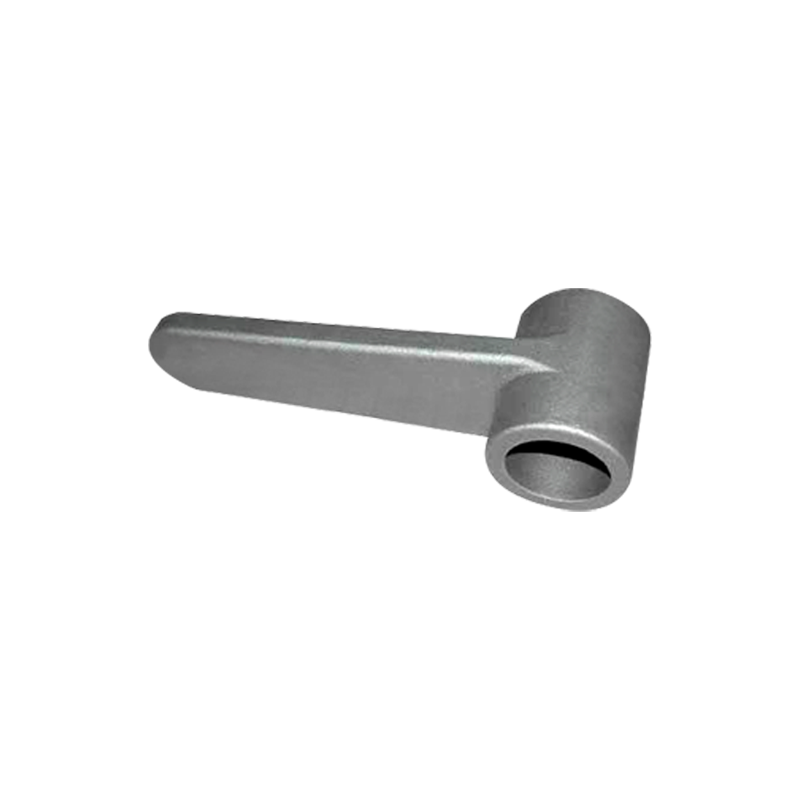

Modern otomobil ve kamyon üretiminde, Çelik parçaları dökmek Önemli bir rol oynayın. Bu bileşenler sadece aracın ana fonksiyonlarını taşımakla kalmaz, aynı zamanda aracın performansını, dayanıklılığını ve güvenliğini doğrudan etkiler. Döküm teknolojisi, motor bileşenleri, şanzıman sistemleri ve fren sistemleri gibi önemli parçalar üretmek için yaygın olarak kullanılır. Döküm çelik parçalarının üretimi, hammadde seçiminden nihai ürün üretimine kadar çeşitli aşamaları içeren karmaşık bir işlemdir. Her adımın kesin kontrole ihtiyacı vardır.

1. Hammadde seçimi: Döküm Çeliğinin Temeli

Çelik parçaların döküm kalitesi, kullanılan hammaddelerle yakından ilişkilidir. Dökme çelik, çelik alaşımlarını eriterek ve kalıplara dökülmesiyle yapılır. Hammadde seçimi, güç, sertlik, tokluk ve korozyon direnci gibi döküm çelik parçalarının mekanik özelliklerini doğrudan etkiler.

1.1 Karbon Çeliği

Karbon çeliği, çelik parçaları dökmek için en sık kullanılan hammaddelerden biridir. Karbon çeliği, genellikle% 0.12 ila% 2.0 arasında değişen karbon içeriğine sahip demir ve karbondan oluşur. Karbon içeriğine bağlı olarak, karbon çeliği düşük karbonlu çelik, orta karbonlu çelik ve yüksek karbonlu çelik olarak sınıflandırılır. Düşük karbonlu çelik, vücut kabukları ve şasi gibi nispeten düşük mukavemetli gereksinimlere sahip parçalar için kullanılır; Orta karbonlu çelik, iletim sistemleri gibi daha yüksek mukavemet gerektiren bileşenler için kullanılır; Fren diskleri gibi yüksek aşınma direncine sahip parçalar için yüksek karbonlu çelik kullanılır.

1.2 Alaşımlı Çelik

Alaşımlı çelik, özelliklerini iyileştirmek için diğer elementleri (krom, molibden, manganez vb.) İçeren çeliği ifade eder. Otomobil ve kamyon imalat endüstrisinde, ortak alaşım elemanları krom, nikel, molibden ve vanadyum içerir. Bu alaşım elemanları çeliği aşınma, korozyon ve ısıya daha dayanıklı hale getirir. Alaşımlı çelik, yüksek mukavemet, yorgunluk direnci, aşınma direnci veya motor bileşenleri, tahrik mili ve süspansiyon sistemleri gibi yüksek sıcaklık direnci gerektiren otomobil ve kamyon parçalarında yaygın olarak kullanılır.

1.3 Paslanmaz çelik

Paslanmaz çelik, en az% 10.5 krom içeren ve mükemmel korozyon ve ısı direncine sahip bir alaşımdır. Zor ortamlardaki olağanüstü performansı nedeniyle, korozyon direnci gerektiren otomobil ve kamyon parçaları için paslanmaz çelik kullanılır. Örneğin, egzoz sistemleri, fren boruları ve motor gövdeleri gibi bileşenler genellikle paslanmaz çelik kullanır.

2. Erime ve Alaşım Tasarımı: Malzeme tutarlılığının sağlanması

Çelik parçaların dökülmesinin üretim süreci, çeliğin sıvı bir duruma dönüştürmek için yüksek bir sıcaklığa ısıtıldığı erime ile başlar. Bu aşamada, alaşım elemanlarının eklenmesi çok önemlidir. Farklı alaşım bileşimleri, çeliğin özelliklerini optimize edebilir ve dökümlerin istenen mekanik performansı karşılamasını sağlayabilir.

2.1 erime yöntemleri

Erime çelik üretim dökümünün ilk adımıdır. Ortak erime yöntemleri arasında elektrik ark fırını eritme, indüksiyon fırını eritme ve kabarık fırın erimesi bulunur.

- Elektrik Arc Fırın erimesi : Bu yöntem, yüksek alaşımlı çelik üretimi için yaygın olarak kullanılır. Elektrikli ark fırını, hurda çeliği ve demir cevheri gibi hammaddeleri sıvı çeliğe eritmek için yüksek bir sıcaklık sağlar ve çeliğin bileşiminin kesin kontrolünü sağlar.

- İndüksiyon fırını erimesi : İndüksiyon fırınları çeliği ısıtmak için elektromanyetik indüksiyon kullanır. Bu yöntem verimli ve esnektir, orta ila düşük alaşımlı çelik üretmek için uygundur. Bununla birlikte, yüksek alaşımlı çeliğin bileşimini kontrol etmek daha zordur.

- BÜYÜK FIRCACE ERPANTI : Bu yöntem genellikle büyük ölçekli üretim için kullanılır. Çelikteki safsızlıkları oksitlemek için oksijenin fırına üflenmesini içerir. Bu yöntem oldukça verimlidir, ancak alaşım bileşimini kontrol etme konusunda daha az hassastır.

2.2 Alaşım Tasarımı

Alaşım tasarımı erime işlemi sırasında önemli bir adımdır. Uygulama gereksinimlerine bağlı olarak, alaşım bileşiminin (karbon içeriği, krom, nikel vb.) Tam olarak ayarlanması gerekir. Bilimsel olarak tasarlanmış bir alaşım bileşimi, döküm çelik parçalarının yüksek mukavemet, aşınma direnci ve tokluk gibi gerekli mekanik özelliklere sahip olmasını sağlar.

3. Döküm Süreci: Hassas Döküm Teknolojisi

Döküm, döküm çelik parçalarının üretiminde temel süreçtir. Döküm işlemindeki her adımın, dökümlerin iyi boyutsal doğruluk, yüzey kalitesi ve mekanik özelliklere sahip olmasını sağlamak için titizlikle kontrol edilmesi gerekir.

3.1 Kum dökümü

Kum dökümü, tipik olarak orta ila küçük toplu döküm çelik parçaları üretmek için kullanılan geleneksel bir döküm yöntemidir. İlke, bir kum kutusuna bir kum kalıbı oluşturmayı, kalıba sıvı metal dökmeyi ve dökümü oluşturmak için soğumasını ve katılaşmasını beklemeyi içerir. Bu işlem, basit ve büyük parçalar üretmek için uygundur, ancak daha fazla işleme gerektiren daha sert bir yüzey kalitesi ile sonuçlanır.

3.2 Kabuk Kalıp Dökümü

Kabuk kalıp dökümü, karmaşık şekiller ve yüksek hassasiyetli dökümler için uygun kalıp yapmak için seramik malzemeler kullanır. Seramik kalıplar daha pürüzsüz bir yüzey sunar, bu da döküm için daha iyi yüzey kalitesi ile sonuçlanır. Bu yöntem, motor parçaları, dişliler ve yüksek hassasiyet ve yüzey kaplaması gerektiren diğer bileşenler için kullanılır.

3.3 Düşük basınçlı döküm

Düşük basınçlı döküm, kalıba sıvı metal enjekte etmek için düşük basınçlı gaz kullanır. Bu yöntem, daha yumuşak bir doldurma işlemi sağlar ve dökümlerde gözeneklilik gibi kusurları azaltır, bu da hassasiyet ve büyük ölçekli üretim için uygun hale getirir. Otomobil motor parçaları ve şanzıman bileşenleri genellikle düşük basınçlı döküm kullanılarak üretilir.

4. Soğutma ve Çıkarma: Döküm kalitesinin sağlanması

Döküm çelik parçaları kalıplardan çıkarıldıktan sonra, soğutma ve yıkım yapmalıdır. Bu adımlar, döküm yapısının bütünlüğünü ve yüzey kalitesini sağlamak için gereklidir.

4.1 Soğutma işlemi

Çelik parçaların dökülmesinin soğutma işleminin tahıl yapıları üzerinde önemli bir etkisi vardır. Soğutma hızı çok hızlıysa, iç gerilmeler oluşabilir, bu da çatlaklara veya deformasyona neden olabilir. Öte yandan, soğutma hızı çok yavaşsa, taneler kaba hale gelebilir, bu da parçanın mekanik özelliklerini azaltır. Bu nedenle, döküm kalitesini sağlamak için kontrollü soğutma oranları genellikle kullanılır.

4.2 Deburring ve Griping

Döküm çelik parçaları kalıptan çıkarıldıktan sonra, genellikle çapak ve usulsüzlüklere sahiptirler. Çıkarma işlemi, bu istenmeyen parçaları kaldırmayı ve dökümleri daha sorunsuz hale getirmeyi amaçlamaktadır. Taşlama ve kesme gibi mekanik işlemler, çapakları gidermek ve dökümün yüzey kalitesini artırmak için yaygın olarak kullanılır.

5. Isıl işlemi: Parça performansının arttırılması

Isı işlemi, çelik parçalarının performansını artırmak için kritik bir süreçtir. Parçaların ısıtılması ve soğutulmasını kontrol ederek, çeliğin mikro yapısı değiştirilebilir ve mekanik özelliklerini artırabilir.

5.1 Tavlama

Tavlama, plastisiteyi ve tokluğu arttırırken sertliklerini azaltmak için çelik parçaları ısıtma ve yavaşça soğutma işlemidir. Tavlama ayrıca dökümlerdeki iç stresleri hafifletmeye yardımcı olarak daha fazla kullanım için daha kararlı hale getirir.

5.2 Söndürme

Söndürme, döküm çelik parçalarının belirli bir sıcaklığa ısıtılmasını ve daha sonra genellikle su veya yağda hızla soğutulmasını içerir. Bu işlem, çeliğin sertliğini ve aşınma direncini önemli ölçüde arttırır, bu da dişliler ve şaftlar gibi yüksek sertlik ve aşınma direncine ihtiyaç duyan parçalar için idealdir.

5.3 Tempren

Söndürme işlemi sırasında oluşturulan iç gerilmeleri gidermek için söndürüldükten sonra temperleme yapılır. Bu işlem, çelik parçaların dökülmesinin tokluğunu ve stabilitesini arttırır. Tıvırma tipik olarak aşırı sertliği önlemek için daha düşük sıcaklıklarda gerçekleştirilir.

6. İşleme: hassasiyet ve uyum sağlamak

Isıl işlemden sonra, dökme çelik parçalar genellikle tasarım spesifikasyonlarını karşıladıklarından emin olmak için işleme tabi tutulur. Dönüş, öğütme, öğütme ve delme gibi işleme işlemleri, kesin boyutlar ve toleranslar elde etmek için kullanılır. Korozyon direncini ve aşınma özelliklerini iyileştirmek için atış peening veya kaplama gibi yüzey işlemleri de uygulanabilir.

7. Kalite Kontrolü ve Muayenesi: Güvenilirliği Sağlama

Kalite kontrolü, döküm çelik üretim sürecinin hayati bir parçasıdır. Yaygın denetim yöntemleri şunları içerir:

- Metalografik analiz : Özelliklerini değerlendirmek için çeliğin tahıl yapısını mikroskop altında gözlemlemek.

- Ultrasonik test : Dökümdeki iç kusurları tespit etmek için kullanılır.

- Sertlik testi : Özellikleri karşıladığından emin olmak için dökümün sertliğini kontrol etmek.

- X-ışını muayenesi : Dökümün iç yapısını taramak, çatlakları veya gözenekliliği kontrol etmek için röntgen kullanmak.

8. Son denetim ve teslimat: Parça kalifikasyonunun sağlanması

Tüm üretim işlemleri tamamlandıktan sonra, döküm çelik parçaları kalite standartlarını ve müşteri gereksinimlerini karşıladıklarından emin olmak için son denetimlere ve testlere uğrar. Bu denetimler tipik olarak görsel kontroller, boyutsal ölçümler ve performans testlerini içerir. Parçalar bu testleri geçtikten sonra, daha fazla montaj için gönderilir veya müşteriye teslim edilirler.

Dil

Dil

FT DÖKÜM

FT DÖKÜM