Kalite güvence hizmetlerimiz ve süreçlerimiz, ürünlerimizin güvenilirliğini ve memnuniyetinizi sağlar.

Trenler için kritik bileşenler üretirken, yüksek performanslı parçaların üretiminde kullanılan iki önemli teknik çelik döküm Ve dövme . Bu iki yöntemin her birinin güçlü ve zayıf yönleri vardır, bu da tren bileşenleri için en uygun yöntemi seçerken özelliklerini anlamayı önemli hale getirir.

1. Çelik döküm ve dövme genel bakış

Çelik döküm

Çelik döküm, belirli bir şekil oluşturmak için erimiş çeliğin bir kalıba dökülmesi işlemidir. Erimiş metalin kalıbın içinde soğumasına ve katılaşmasına izin verilir ve soğuduktan sonra, üretim işlemini tamamlamak için döküm kalıptan çıkarılır. Bu yöntem, diğer üretim süreçleriyle elde edilmesi zor veya imkansız olabilecek karmaşık ve karmaşık geometrilerin oluşturulmasına izin verir. Çelik döküm, hassasiyet ve tutarlılık gerektiren büyük parçalar üretmek için yaygın olarak kullanılır.

Dövme

Dövme, metalin basınç kuvvetleri uygulanarak şekillendirildiği bir işlemdir. Bu kuvvetler ya çekiçleme, presleme veya yuvarlanma yoluyla uygulanabilir. Dövme işleminde, metal üzerinde çalışılmadan önce genellikle yüksek sıcaklıklara ısıtılır. Bu, malzemenin dövülebilir kalmasını sağlar ve etkili bir şekilde şekillendirilebilir. Sonuç, metalin kristal yapısının hizalanması nedeniyle üstün tane yapısına ve mukavemete sahip bir bileşendir.

2. Malzeme Özellikleri

Çelik döküm

Çelik döküm tipik olarak karmaşık tasarımlar ve boyutsal doğrulukla parça üretebilen bir malzeme ile sonuçlanır. Bununla birlikte, dökme çeliğin mekanik özellikleri açısından bazı ödünleşmeler vardır. Döküm bileşenleri genellikle metalin katılaştığı için dövme bileşenlerine kıyasla daha düşük mukavemet ve yorgunluk direnci gösterir. Döküm parçalarındaki tane yapısı daha az düzgündür, bu da belirli alanlarda zayıf noktalara yol açabilir.

Döküm karmaşık şekillere izin verirken, her zaman dövme ile aynı malzeme özelliklerini sağlamaz. Döküm bileşenleri genellikle, parçanın genel gücünü ve güvenilirliğini azaltabilen gözeneklilik (hava cepleri) ve inklüzyonlar (yabancı malzeme) gibi sorunlara daha yatkındır.

Dövme

Dövme, ise üstün mekanik özelliklere sahip parçalarla sonuçlanır. Dövme işlemi sırasında kullanılan basınç kuvvetleri, metalin tane yapısını yeniden düzenleyerek malzemeyi daha yoğun ve daha güçlü hale getirir. Bu, ağır yükler yaşayacak parçalar için özellikle faydalıdır, çünkü sahte bileşenler toklukları, yorgunluk direnci ve genel dayanıklılıkları ile bilinir. Dövme sırasında oluşturulan sürekli tahıl akışı, malzemenin kırığa karşı direncini arttırır ve stres altında daha iyi performans sağlar.

Dövme parçaları, tren tekerlekleri ve akslar gibi yüksek stresli uygulamalar söz konusu olduğunda dökme parçalardan daha iyi performans gösterme eğilimindedir, çünkü dövme bileşenlerindeki tane yapısı çok daha homojendir.

3. Maliyet verimliliği

Çelik döküm

Çelik dökümünün temel faydalarından biri, özellikle karmaşık geometrilere sahip büyük parçalar için maliyet etkinliğidir. İlk takım ve kalıp maliyetleri önemli olabilir, ancak kalıplar oluşturulduktan sonra, üretim hacimleri arttıkça kısmen maliyet önemli ölçüde azalır. Bu, özellikle parçanın karmaşıklığı bir döküm sürecinin kullanımını haklı çıkardığında, çok sayıda parça üretmek için ekonomik bir seçim haline getirir.

Ek olarak, döküm, tek parça halinde büyük parçaların üretilmesine izin verir, bu da maliyetleri daha da azaltabilecek ek işleme veya kaynak ihtiyacını azaltır. En yüksek mukavemet veya yorgunluk direnci gerektirmeyen daha az kritik parçalar için, döküm genellikle daha uygun maliyetli bir seçenektir.

Dövme

Dövme genellikle ilgili enerji yoğun süreç nedeniyle daha yüksek ön maliyetlerle birlikte gelir. Malzeme, şekillendirilmeden önce yüksek sıcaklıklara ısıtılmalıdır, bu da önemli enerji gerektirir. Ayrıca, presler, çekiçler ve fırınlar gibi dövme için kullanılan makine ve takımlar pahalıdır. Bu faktörler dökümle karşılaştırıldığında daha yüksek üretim maliyetlerine katkıda bulunur.

Dahası, dövme işlemi dökümden daha fazla zaman alıcıdır. Dövme bileşenlerinin tekrarlanan dövme döngülerine ve soğutma sürelerine ihtiyaç duyulması nedeniyle genellikle üretilmesi daha uzun sürer. Daha küçük üretim çalışmaları veya son derece uzmanlaşmış bileşenler için, bu ekstra maliyetler son bölümün üstün gücü ve dayanıklılığı ile haklı çıkarılabilir. Bununla birlikte, daha az talepkar parçaların büyük hacimleri için, dövme en uygun maliyetli yöntem olmayabilir.

4. Hassasiyet ve karmaşıklık

Çelik döküm

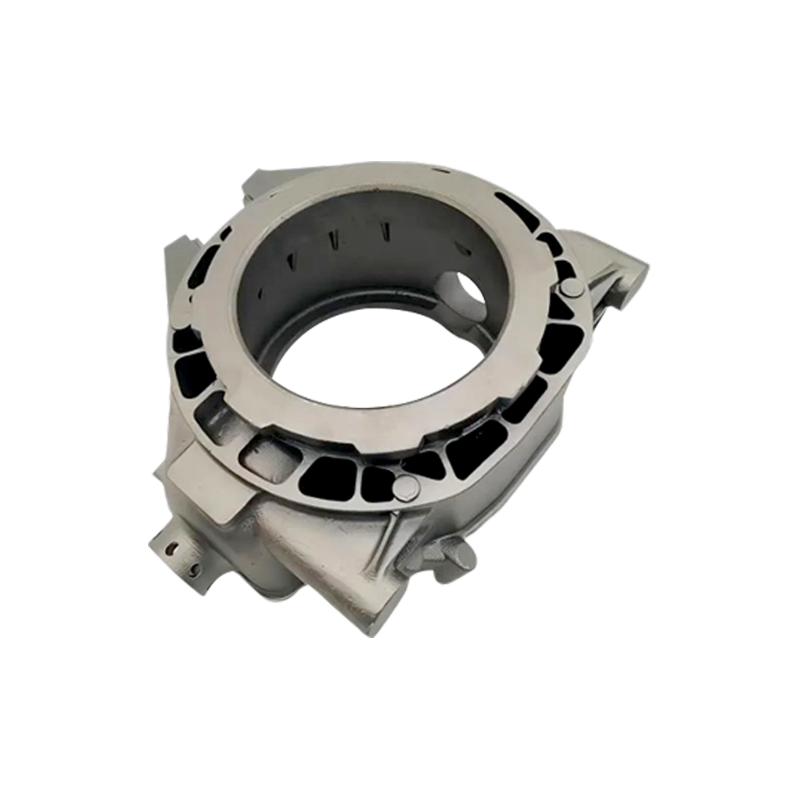

Çelik döküm, üreticilerin diğer yöntemleri kullanarak elde edilmesi zor veya imkansız olan oldukça karmaşık tasarımlara ve karmaşık şekillere sahip parçalar oluşturmalarını sağlar. Bu, parçanın iç boşluklara, alt kesime veya diğer özel özelliklere sahip olması gereken uygulamalar için özellikle değerlidir. Çelik döküm genellikle motor blokları, şanzıman gövdeleri ve demiryolu endüstrisindeki diğer karmaşık bileşenler gibi parçaların üretiminde kullanılır.

Çelik döküm, parça tasarımı açısından olağanüstü bir esneklik sunarken, istenen son boyutları ve yüzey kaplamasını elde etmek için genellikle işleme veya öğütme gibi ek işlem gerektirir. Bu, parçanın genel maliyetine katkıda bulunabilir, ancak karmaşık bileşenleri tek bir adımda üretmenin faydaları genellikle gereken ekstra çabadan daha ağır basar.

Dövme

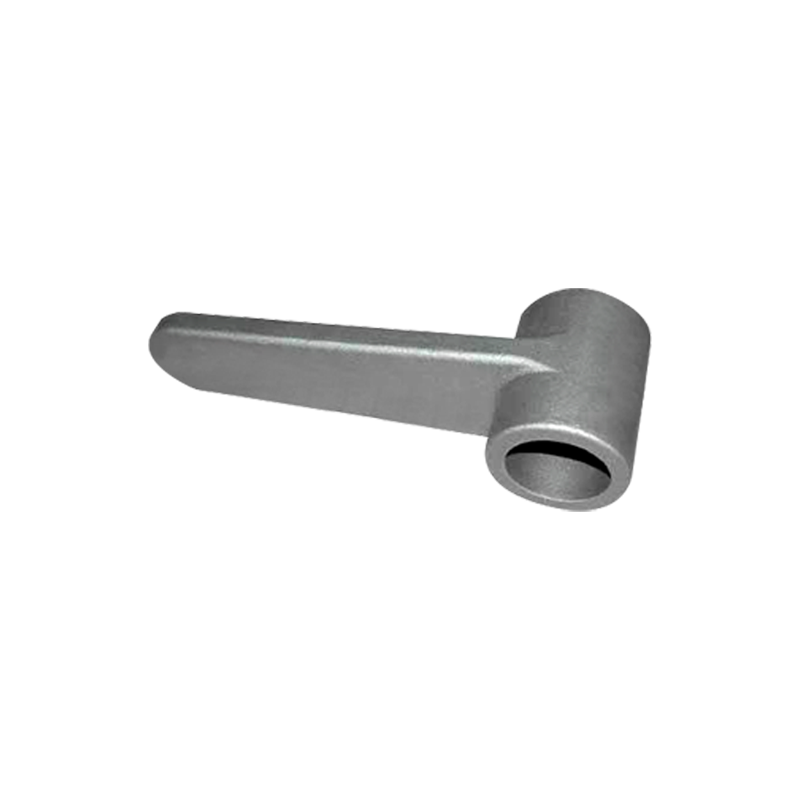

Dövme, nispeten basit şekillere ve tasarımlara sahip bileşenler için en uygun olanıdır. Dövme parçaları kesin spesifikasyonlara göre yapılabilirken, genellikle basınç kuvvetleri altında oluşması daha kolay olan belirli geometri türleriyle sınırlıdır. Dövme, parçanın gücü ve dayanıklılığı en önemli faktörler olduğunda mükemmeldir, ancak karmaşık iç özellikler veya karmaşık şekiller gerektiren parçalar için en iyi seçim olmayabilir.

Dövme işlemi, dökümle karşılaştırıldığında yapılabilecek bileşen türlerini sınırlar. Tren tekerlekleri ve akslar gibi parçalar dövme için mükemmel adaylardır, ancak iç boşluklara veya özelliklere sahip daha karmaşık parçalar döküm için daha uygun olacaktır.

5. Tren bileşenlerinde uygulamalar

Çelik döküm

Çelik döküm, karmaşık şekiller gerektiren ve aşırı streslere maruz kalmayan bileşenler için demiryolu endüstrisinde yaygın olarak kullanılır. Tren üretiminde çelik döküm için en yaygın uygulamalardan bazıları şunlardır:

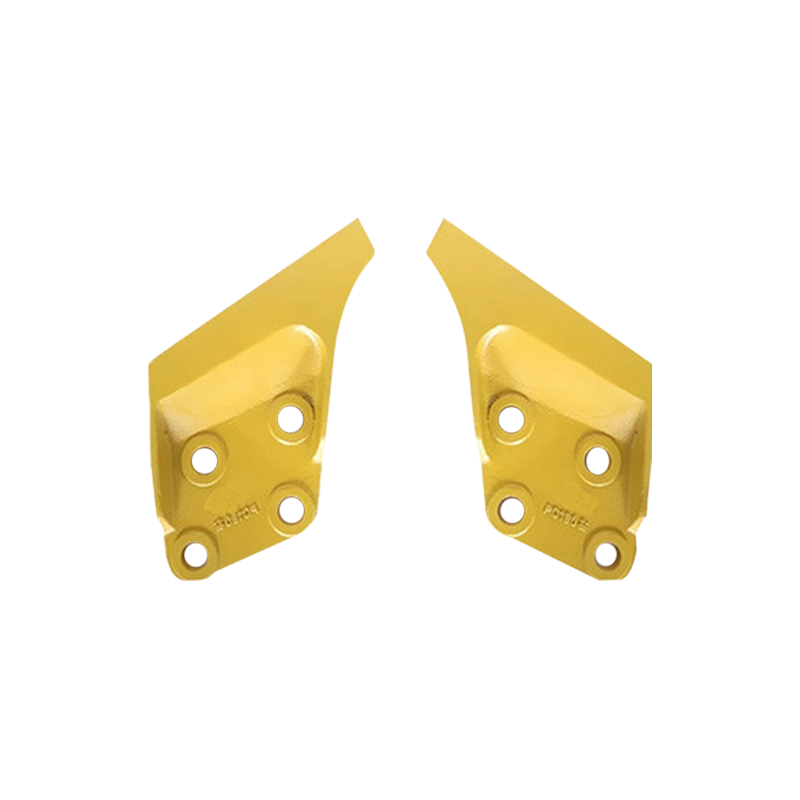

- Tren Çerçevesi Parçaları : Çelik döküm, bir trenin çerçevesi veya şasisi gibi büyük yapısal parçalar oluşturmak için idealdir. Bu parçaların sağlam olması gerekir, ancak nispeten düşük bir maliyetle büyük miktarlarda üretilebilir.

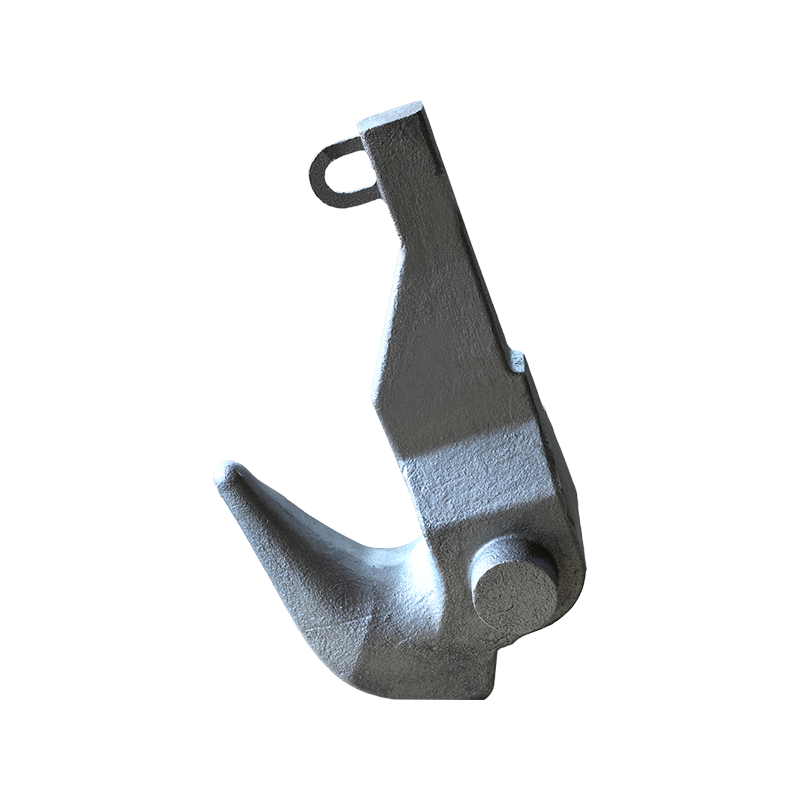

- Fren sistemleri : Hem mukavemet ve şekil esnekliğine sahip olması gereken fren muhafazaları veya fren davulları gibi bileşenler yaygın olarak döküm kullanılarak yapılır.

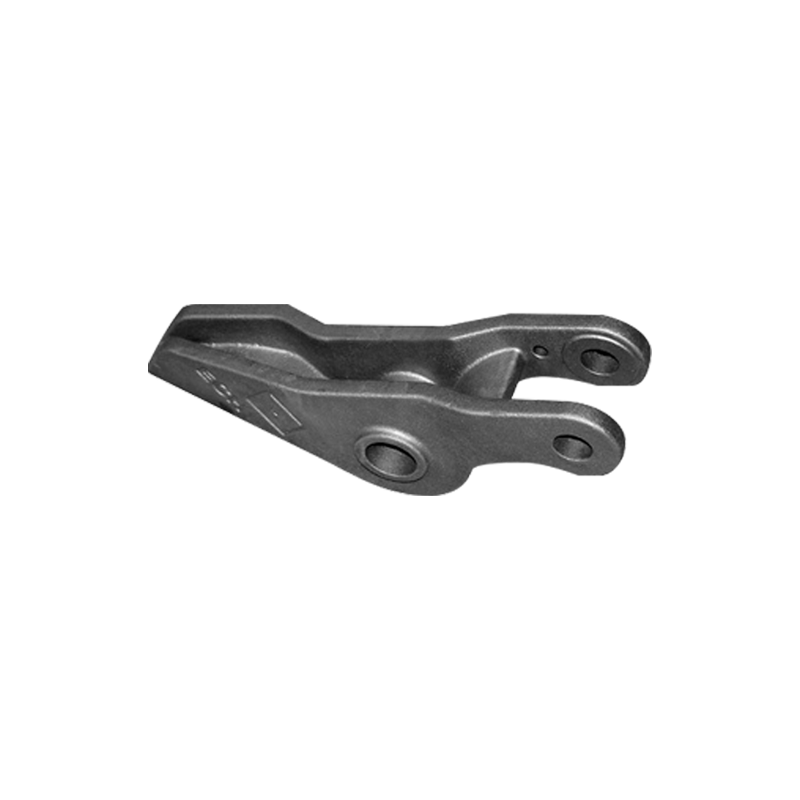

- Bağlantılar ve bağlantı parçaları : Dökme çelik genellikle hassasiyet gerektiren ancak aşırı stres veya yorgunluk yaşamayan kuplajlar ve diğer bileşenler yapmak için kullanılır.

Dövme

Dövme öncelikle demiryolu sektöründeki yüksek mukavemetli, yüksek dayanıklı bileşenler için kullanılır. Dövmeden yararlanan tren parçalarının bazı örnekleri aşağıdadır:

- Tren Tekerlekleri : Tren tekerlekleri aşırı yüklere ve streslere tabidir. Dövme işlemi, malzemenin gücünü arttırır, bu da ağırlık ve etki taşıyacak bileşenler için idealdir.

- Akslar : Dövme aksları, üstün mukavemetleri ve yorgunluk direnci nedeniyle tercih edilir. Bu parçalar tekrarlayan strese tabi tutulur ve uzun operasyon dönemlerinde bütünlüklerini korumaları gerekir.

- Bağlantı çubukları ve krank milleri : Dövme bileşenleri, yüksek seviyelerde stres ve mekanik yüklemeye dayanması gereken parçalar için tren motorlarında sıklıkla kullanılır.

6. Güç ve dayanıklılık

Çelik döküm

Çelik döküm, özellikle büyük bileşenler için iyi bir güç sağlarken, sahte parçalarla aynı seviyede dayanıklılık veya yorgunluk direnci sunmaz. Döküm bileşenleri genellikle özellikle ağır veya tekrarlayan yükler altında, zaman içinde çatlama, deformasyon ve aşınmaya daha yatkındır. Kritik uygulamalar için, döküm bileşenleri bütünlüklerini sağlamak için daha sık denetim ve bakım gerektirir.

Dövme

Dövme bileşenleri ise güç, tokluk ve dayanıklılık açısından mükemmeldir. Dövme parçalarının tahıl yapısı çok daha üstündür, bu da onları stres altında yorgunluk, aşınma ve başarısızlığa çok daha dirençli hale getirir. Dövme özellikle akslar, tren tekerlekleri ve motor bileşenleri gibi aşırı koşullar yaşayan parçalar için faydalıdır. Dövme parçalarının geliştirilmiş mekanik özellikleri, daha uzun bir hizmet ömrüne sahip olmalarını sağlar ve sık onarım veya değiştirme ihtiyacını azaltır.

7. Bakım ve güvenilirlik

Çelik döküm

Döküm parçaları, uzun vadeli güvenilirliklerini azaltabilen çatlaklar, boşluklar ve kapanımlar gibi kusurlara daha duyarlı olabilir. Bu kusurlar, bileşenin bütünlüğünü tehlikeye atabilir, bu da daha yüksek bir başarısızlık olasılığına veya sık bakım ihtiyacına yol açabilir. Sonuç olarak, kritik uygulamalarda döküm bileşenlerinin güvenilirliğini sağlamak için düzenli denetimler gereklidir.

Dövme

Dövme bileşenleri, daha güçlü, daha düzgün tahıl yapıları nedeniyle genellikle daha güvenilirdir. Dövme işlemi sırasında tahılların hizalanması, bu parçaları çatlama ve yorgunluğa çok daha dayanıklı hale getirerek daha uzun hizmet ömrüne ve azaltılmış bakım ihtiyaçlarına yol açar. Dövme parçalarının aşırı stres altında başarısız olma olasılığı daha düşüktür ve yüksek yük uygulamalarında tipik olarak daha güvenilirdir.

Tren bileşenleri için çelik döküm ve dövme ile karşılaştırma

| Özellik | Çelik döküm | Dövme |

|---|---|---|

| Maliyet | Büyük koşular ve karmaşık parçalar için daha uygun maliyetli | Daha yüksek enerji ve takım maliyetleri nedeniyle daha pahalı |

| Kuvvet | Dövmeye kıyasla daha düşük mukavemet | Tahıl hizalaması nedeniyle üstün mukavemet |

| ** Dur |

Dil

Dil

FT DÖKÜM

FT DÖKÜM