Kalite güvence hizmetlerimiz ve süreçlerimiz, ürünlerimizin güvenilirliğini ve memnuniyetinizi sağlar.

Kum dökümü binlerce yıldır yaygın olarak kullanılan bir metal döküm tekniğidir. Maliyet etkinliği, çok yönlülüğü ve karmaşık parçalar üretme yeteneği nedeniyle modern üretimde hala önemli bir yöntemdir. Kum döküm işleminde erimiş metal, kumdan yapılmış bir kalıba dökülerek soğuyup katılaştıktan sonra katı bir nesne oluşturur. Bu süreç otomotiv, havacılık, inşaat ve makine dahil olmak üzere çeşitli endüstrilerde kullanılmaktadır.

1. Desen Oluşturma: Kum Dökümün Temelleri

Desen, nihai ürünün tam bir kopyasıdır ancak genellikle soğutma işlemi sırasında metalin büzülmesini hesaba katacak şekilde biraz daha büyüktür. Geleneksel olarak desenler balmumu, ahşap veya metal gibi malzemelerden yapılmıştır. Ancak modern kum dökümünde 3D baskı, özellikle karmaşık tasarımlar için desen oluşturmak için yaygın bir teknik haline geldi. 3D baskıyı kullanma yeteneği, geleneksel yöntemlerle ilişkili zaman ve maliyeti azaltır.

Desen, son parçanın tasarım özelliklerine göre oluşturulur. Döküm ürünün doğru boyutlara ve özelliklere sahip olmasını sağlamak için yüksek derecede doğruluk gerekir. Parça karmaşıksa, kalıbın her bir bölümü nihai şekli oluşturacak şekilde bir araya getirilerek desenler birden fazla parça halinde de yapılabilir.

2. Kalıp Hazırlama: Döküm için Alan Yaratmak

Desen hazırlandıktan sonra bir kutu veya şişeye konulur ve kalıp yapımına başlanır. Kalıbın kendisi, kum parçacıklarını bir arada tutmaya yardımcı olan, genellikle kil ve bazen su veya kimyasallardan oluşan bir kum ve bağlayıcı karışımından oluşturulur. Bu kum karışımı, katı bir kalıp boşluğu oluşturacak şekilde modelin etrafında sıkıştırılır.

2.1 Kullanılan Kum Çeşitleri

Döküm işleminde kullanılan kumun türü, dökümün kalitesini etkilediği için çok önemlidir. Silis kumu, bulunabilirliği, maliyet etkinliği ve ısıya dayanıklılığı nedeniyle kum dökümünde en sık kullanılan malzemedir. Ancak döküm gereksinimlerine bağlı olarak olivin kumu ve zirkon kumu gibi daha iyi ısı direnci sunan ve daha spesifik uygulamalar için kullanılabilen çeşitli kum türleri de vardır.

2.2 Kumun Sıkıştırılması

Kum karışımı modelin etrafında elle veya mekanik yöntemlerle sıkıştırılır. Kumu sıkıştırırken, döküm parçasında kusurlara yol açabileceğinden boşluk veya hava ceplerinin olmamasına dikkat edilir. Kalıp düzgün şekilde sıkıştırılmazsa, erimiş metalin dengesiz bir şekilde akmasına neden olabilir, bu da son dökümde gözeneklilik veya zayıf alanlar oluşmasına neden olabilir.

3. Eritme ve Dökme: Sürecin Kalbi

Kalıp oluşturulduktan sonraki adım kalıba dökülecek metalin eritilmesidir. Metal tipik olarak bir fırında erimiş durumuna kadar ısıtılır. Kum dökümünde kullanılan yaygın metaller arasında alüminyum, bronz, çelik ve demir bulunur.

3.1 Fırınlar ve Ekipmanlar

Spesifik metale ve döküm boyutuna bağlı olarak metali eritmek için kullanılan çeşitli fırın türleri vardır. Elektrikli indüksiyon fırınları genellikle alüminyum gibi demir içermeyen metaller için kullanılırken, petrol veya gazla çalışan fırınlar genellikle çelik ve dökme demir gibi demir içeren metaller için kullanılır.

Metal türüne bağlı olarak belirli bir sıcaklığa kadar eritilir. Örneğin, alüminyum tipik olarak yaklaşık 660°C'de (1220°F) eritilirken çelik 1370°C'nin (2500°F) üzerinde sıcaklıklara ihtiyaç duyar. Erimiş metal daha sonra bir dökme kabı vasıtasıyla kalıba ve geçitler ve yolluklar olarak bilinen kanallara dökülür. Bu kanallar erimiş metali desenin çıkarıldığı boşluğa yönlendirir.

3.2 Dökme İşlemi

Kusurları önlemek için metalin doğru şekilde dökülmesi çok önemlidir. Hava boşluklarına neden olabilecek veya metalin erken katılaşmasına neden olabilecek türbülansı önlemek için metalin doğru sıcaklıkta ve kontrollü bir hızda dökülmesi gerekir.

4. Soğutma ve Katılaştırma: Sıvıdan Katıya

Erimiş metal boşluğu doldurduktan sonra soğumasına ve katılaşmasına izin verilir. Soğutma süresi dökümün boyutuna ve malzemesine bağlı olarak değişir. Metal soğudukça hafifçe büzülür. Buna uyum sağlamak için desen istenen son parçadan biraz daha büyük yapılır ve dökümün çatlamasını veya bükülmesini önlemek için tasarımda paylar verilir.

Soğutma ve katılaşma çok önemli aşamalardır. Metalin çok çabuk soğuması dökümde çatlaklara veya zayıf noktalara neden olabilir. Çok yavaş soğursa metal istenmeyen kristalleşme desenleri veya kalıntılar oluşturabilir. Yüksek kaliteli dökümler üretmek için soğutma hızını yönetmek çok önemlidir.

4.1 Soğutma Hızı Kontrolü

Soğutma bazen soğutma eklemek (ısıyı absorbe etmek ve soğutma hızını kontrol etmek için metal parçaların kalıba stratejik olarak yerleştirilmesi) gibi özel soğutma teknikleri kullanılarak kontrol edilir. Modern kum dökümünde, erimiş metalin soğurken ve katılaşırken nasıl davranacağını tahmin etmek için simülasyonlar sıklıkla kullanılır ve bu da süreç üzerinde daha iyi kontrol sağlar.

5. Bitirme: Dökümün İncelenmesi

Metal soğuyup katılaştığında, ham dökümü ortaya çıkarmak için kalıp kırılır. Döküm genellikle onu bitmiş bir ürüne dönüştürmek için ek adımlar gerektirir. Bu adımlar şunları içerebilir:

5.1 Kumun Temizlenmesi ve Uzaklaştırılması

İlk adım, döküm yüzeyinden kalan kumun temizlenmesidir. Bu, kumlama, titreşimli bitirme veya su jetleri gibi çeşitli yöntemlerle yapılabilir. Temizleme işlemi, soğutma aşamasında döküm yüzeyine yapışmış olabilecek kalıp malzemesini ortadan kaldırır.

5.2 İşleme

İşleme, fazla malzemeyi çıkarmak ve parçanın son boyutlarına ve yüzey kalitesine ulaşmak için kullanılır. Kum dökümde gerekli toleransları ve yüzey kalitesini elde etmek için frezeleme, tornalama ve taşlama işlemleri yaygın olarak kullanılmaktadır.

5.3 Isıl İşlem

Bazı dökümler, mukavemet ve sertlik gibi mekanik özelliklerini geliştirmek için ısıl işlem gerektirebilir. Bu, malzemeye ve son parçanın istenen özelliklerine bağlı olarak tavlama, su verme veya temperleme gibi işlemleri içerebilir.

Kum Dökümün Avantajları

Kum dökümünün birçok önemli avantajı vardır ve bu da onu birçok imalat uygulaması için tercih edilen seçenek haline getirir:

| Avantaj | Açıklama |

|---|---|

| Maliyet Verimliliği | Kum dökümü is inexpensive compared to other casting methods. The materials, such as sand and clay, are low-cost, and the process is highly adaptable for both small and large quantities of parts. |

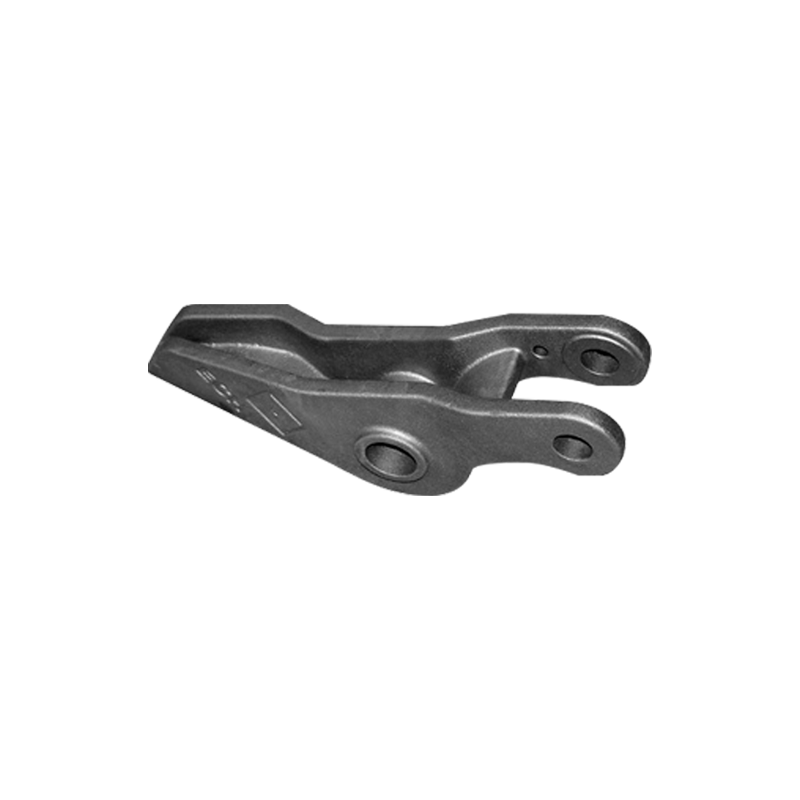

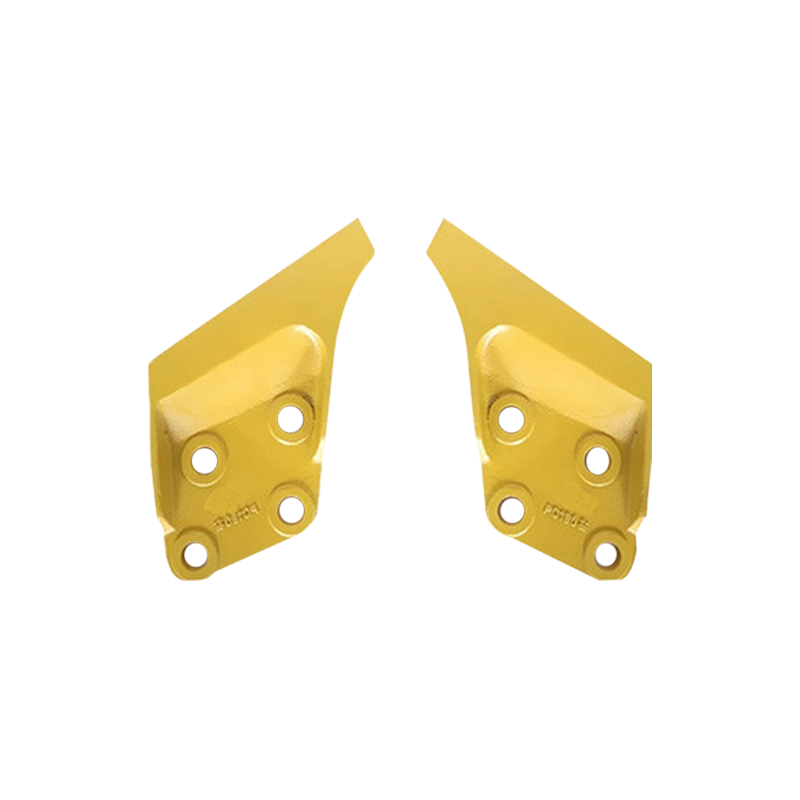

| Çok yönlülük | Alüminyum, bronz, çelik ve demir dahil olmak üzere çok çeşitli metal ve alaşımların dökümü için kullanılabilir. Bu, otomotivden havacılığa kadar birçok endüstride uygulanabilir olmasını sağlar. |

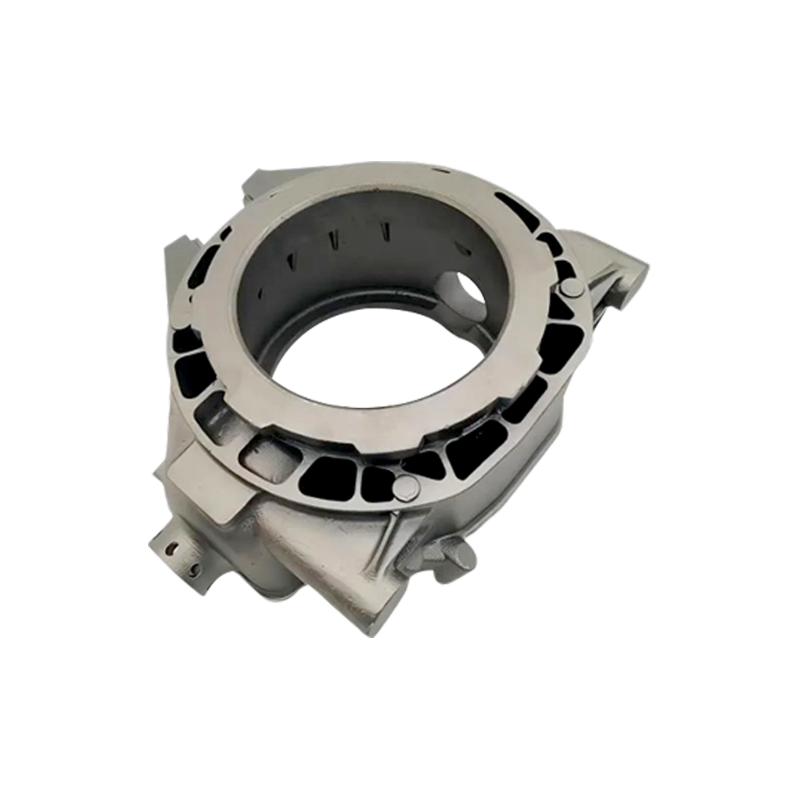

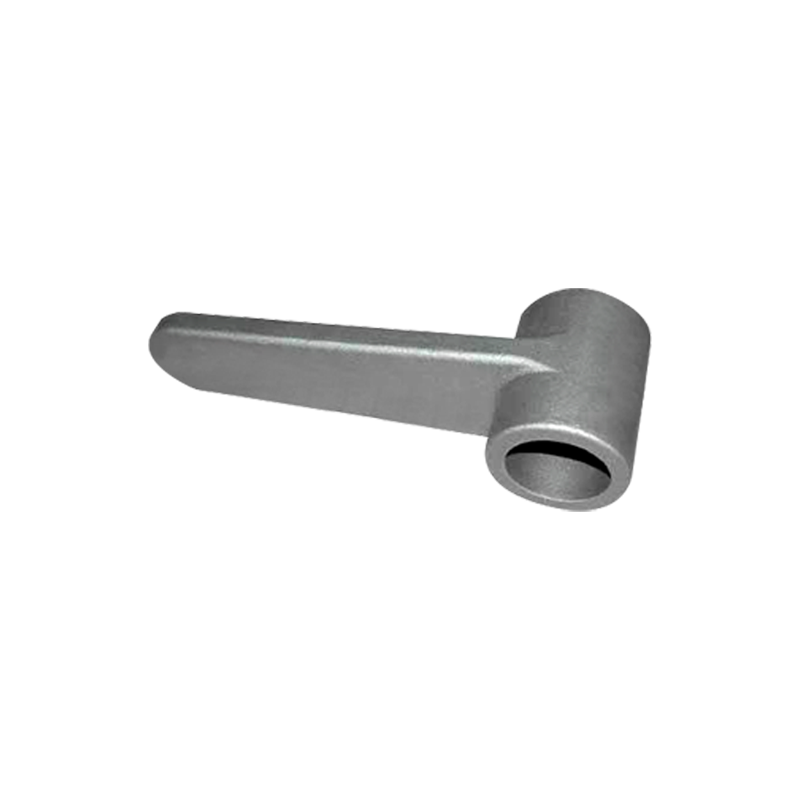

| Karmaşıklık | Kum dökümü can create parts with complex geometries, such as intricate internal passages, which would be difficult to produce with other methods. |

| Düşük Maliyetli Prototipleme | Kum dökümü is ideal for prototyping and low-volume production runs because the molds can be made quickly and at a lower cost compared to other methods like investment casting. |

| Boyut Aralığı | Küçük bileşenlerden büyük endüstriyel parçalara kadar çeşitli boyutlardaki parçaların dökümü için kullanılabilir ve üretimde esneklik sunar. |

Dil

Dil

FT DÖKÜM

FT DÖKÜM