Kalite güvence hizmetlerimiz ve süreçlerimiz, ürünlerimizin güvenilirliğini ve memnuniyetinizi sağlar.

Deniz rıhtımları, sürekli maruz kalma ile karşı karşıya olan kritik altyapılardır. Tuzlu su, ağır mekanik stres ve dalgalanan çevre koşulları . Kullanma Çelik parçaları dökmek Gelişmiş olmasını sağlar güvenlik, istikrar ve dayanıklılık geleneksel malzemelerle karşılaştırıldığında.

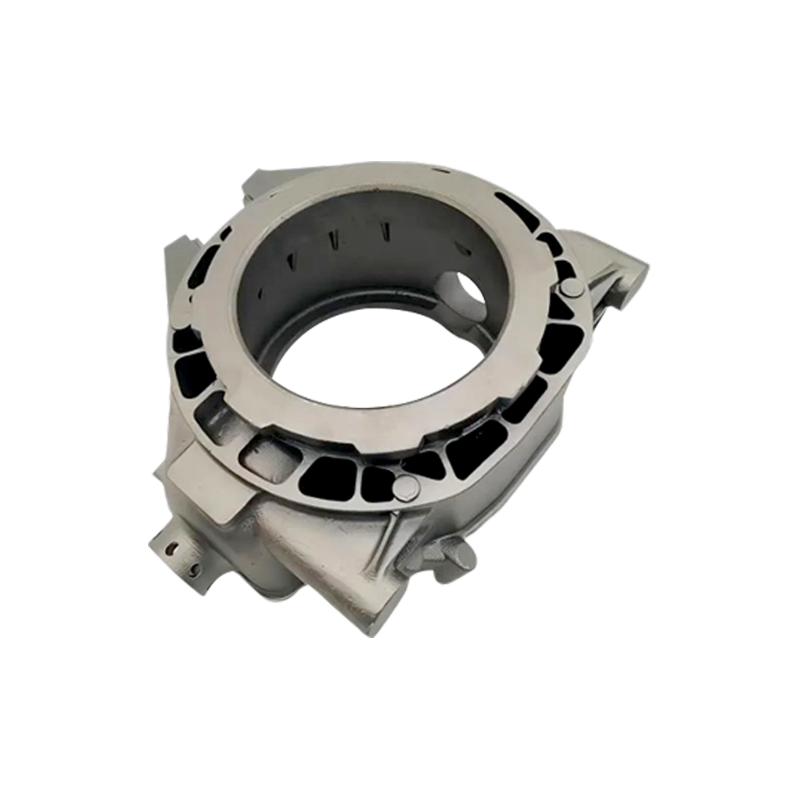

Nedir Deniz rıhtımlarına çelik parçaları dökmek ?

Çelik parçalar döküm Erimiş çeliği kalıplara dökerek üretilen tasarlanmış bileşenler karmaşık şekiller ve yüksek yapısal güvenilirlik sağlar.

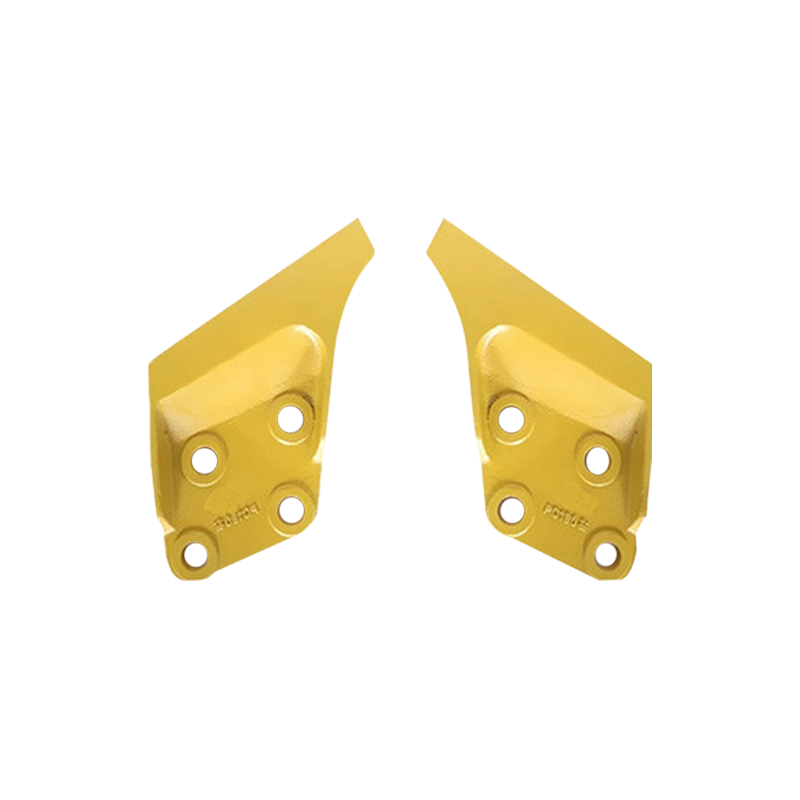

Ortak Deniz Dock Uygulamaları

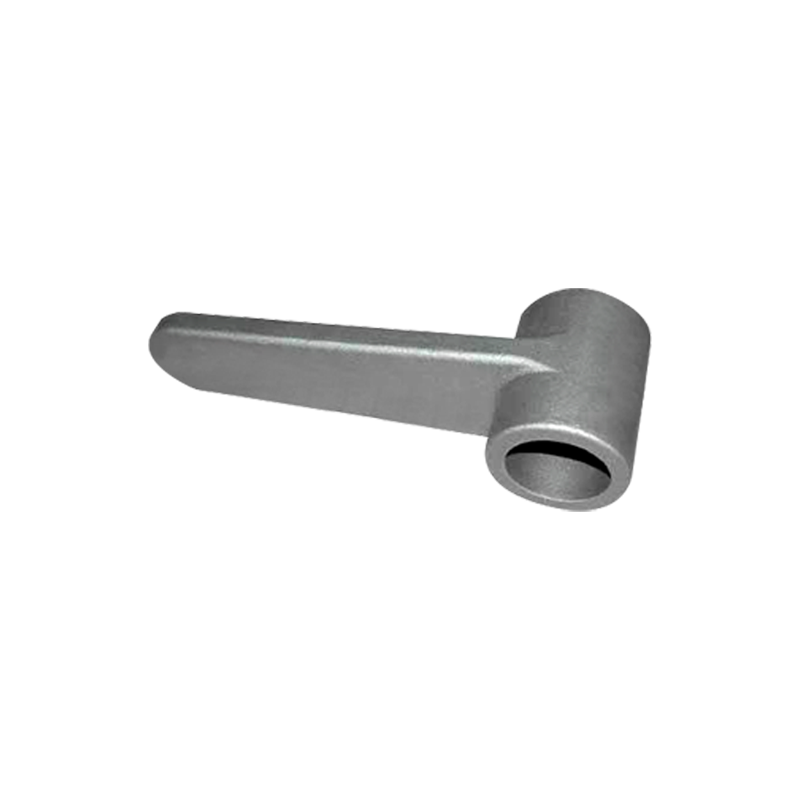

- Dock Cleats ve Bollards - Gemi demirleme ve halatlar için

- Kazık kapakları ve konektörler - Sağlam temel istikrarını sağlamak

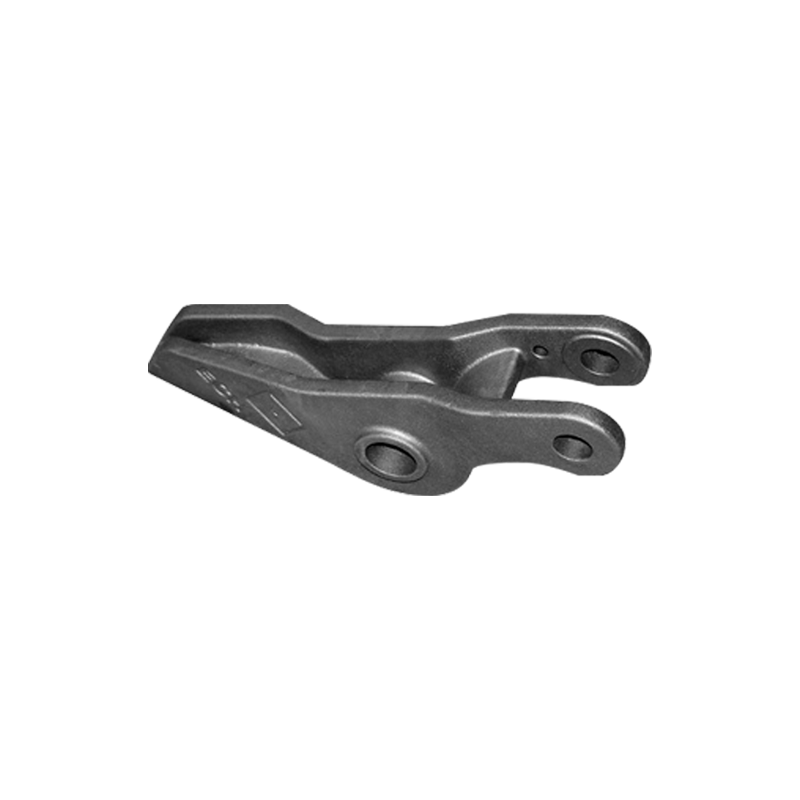

- Menteşeler ve parantez - Hareketli öğeler arasında güvenli bağlantıların etkinleştirilmesi

- Yapısal takviye parçaları - Çerçeveleri yerleştirmeye ek güç sağlamak

Kaynama neden döküm tercih edilir?

- Tek tip mukavemet dağılımı

- Azaltılmış zayıf noktalar kaynaklı eklemlerle karşılaştırıldığında

- Daha büyük tasarım esnekliği Özelleştirilmiş Deniz Çözümleri için

Güç ve yük taşıma kapasitesi

Deniz rıhtımları dayanmalıdır büyük yükler ve dinamik kuvvetler günlük. Çelik parçaları dökmek eşsiz bir güç sağlar.

Deniz rıhtımlarındaki yük gereksinimleri

- Gemi demirleme - Gemiler yüksek çekme ve itme kuvvetleri uygular

- Kargo taşıma - Vinçler, forkliftler ve ağır ekipmanlar konsantre yükler uygular

- Dalga ve gelgit kuvvetleri - Sürekli titreşim ve stres yaratın

Çelik döküm bu talepleri nasıl karşılar?

- Yüksek gerilme ve basınç mukavemeti Deformasyona direnmek için

- Darbe direnci ani yük dalgalanmalarını ele almak için

- Uzun servis hayatı tekrarlanan mekanik stres altında

Uzun süreli stabilite için korozyon direnci

Tuzlu su, metal yapılar için en zorlu ortamlardan biridir. Çelik parçaları dökmek genellikle kullanır Alaşım ve Yüzey Tedavileri korozyona direnmek için.

Corrosion Challenges in Marine Environments

- Pas ve çukur sabit nemin neden olduğu

- Elektrokimyasal korozyon deniz suyu iletkenliğinden

- Maddi yorgunluk Uzun süreli maruziyetten

Çelik parçaların dökümünde koruyucu önlemler

- Alaşım kompozisyonları pas direnci için (örneğin krom, nikel)

- Sıcak daldırma galvanizasyonu Uzun süreli koruma için

- Epoksi kaplamalar ek bir engel oluşturmak için

Deniz rıhtımlarındaki malzeme direncinin karşılaştırılması

| Malzeme tipi | Korozyon direnci | Kuvvet | Deniz kullanımında ömür | Bakım İhtiyaçları |

|---|---|---|---|---|

| Düşük dereceli demir | Fakir | Orta | 3-5 yıl | Yüksek |

| Fabrikasyon çelik parçalar | Orta | Yüksek | 8-10 yıl | Ilıman |

| Çelik parçaları dökmek | Harika | Yüksek | 15 yıl | Düşük |

Üretimde hassasiyet ve tutarlılık

Döküm Teklifleri daha büyük boyutsal doğruluk Ve Daha az kusur geleneksel imalat yöntemlerinden daha.

Temel avantajlar

- Tekdüze kalite Birden fazla parça boyunca

- Sıkı Toleranslar Kolay kurulum için

- Azaltılmış zayıf noktalar kaynaklı eklemlerde yaygın olarak ortaya çıkan

Dock Construction için Faydalar

- Basitleştirilmiş montaj Tutarlı boyutlandırma nedeniyle

- Daha güçlü eklem bağlantıları yapısal kusurlar olmadan

- Geliştirilmiş güvenilirlik Uzun süreli kullanım sırasında

Döküm çelik parçaları ile güvenlik geliştirmeleri

Güvenlik, deniz altyapısının temel taşıdır ve çelik parçalarının dökümleri önemli ölçüde katkıda bulunur.

Güvenlik avantajları

- Ani başarısızlıkları önler Bu gemilere zarar verebilir

- Kazaları azaltır rıhtım kararsızlığının neden olduğu

- Güvenli demirleme sağlar Yüksek gelgitler ve fırtınalar sırasında

İnsanlar ve ekipman için koruma

- Rıhtım işçileri ekipman çöküşünden korunur

- Gemiler yerleştirme sırasında gövde hasarından kaçının

- Kargo Zayıf rıhtım yapılarının neden olduğu kazalardan korunur

Maliyet etkinliği ve sürdürülebilirlik

Çelik parçaları dökmek içerebilir Daha yüksek ilk yatırım , sağlıyorlar uzun vadeli tasarruf .

Maliyet avantajları

- Azaltılmış yedek frekans Dayanıklılık nedeniyle

- Daha düşük bakım maliyetleri korozyon direnci sayesinde

- Daha az acil onarım gerekli

Sürdürülebilirlik faydaları

- Geri dönüştürülebilir malzeme daha yeşil uygulamalara katkıda bulunur

- Uzun ömür çevre israfını azaltır

- Enerji tasarruflu döküm işlemleri tekrarlanan imalatla karşılaştırıldığında

Dil

Dil

FT DÖKÜM

FT DÖKÜM