Kalite güvence hizmetlerimiz ve süreçlerimiz, ürünlerimizin güvenilirliğini ve memnuniyetinizi sağlar.

1. Malzeme Hazırlama

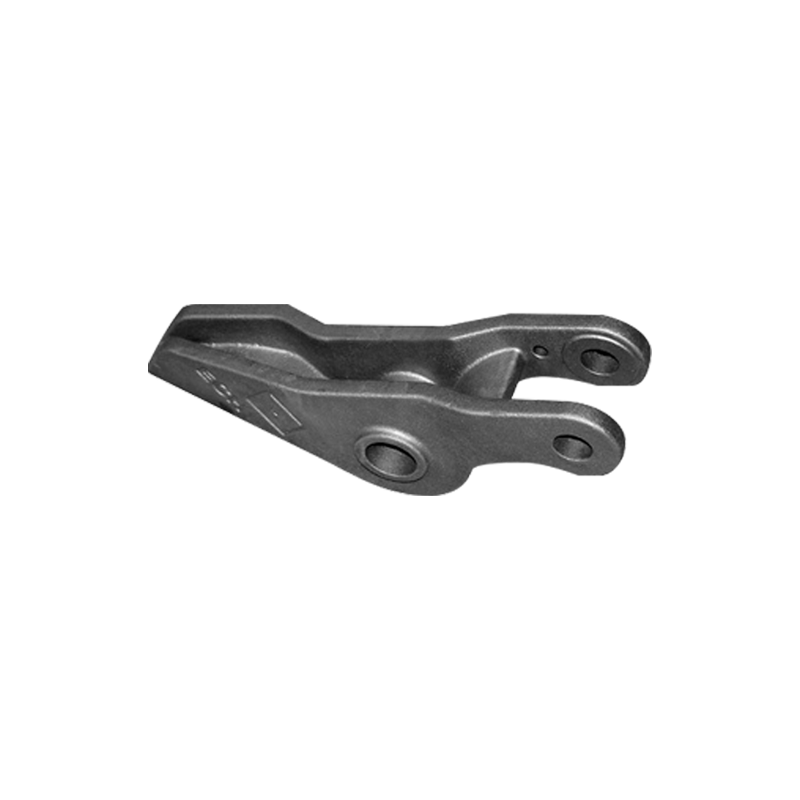

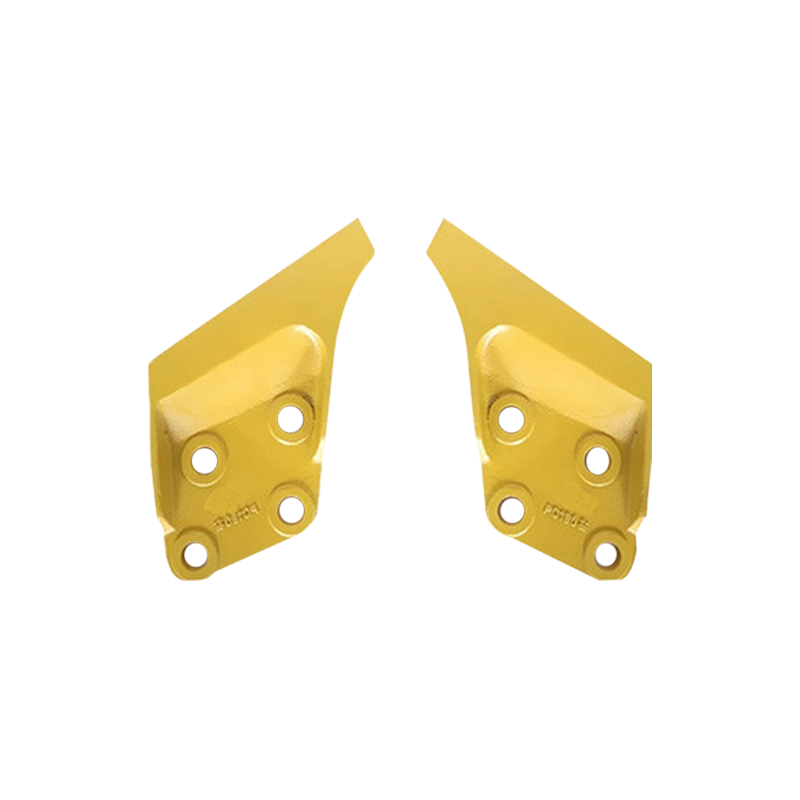

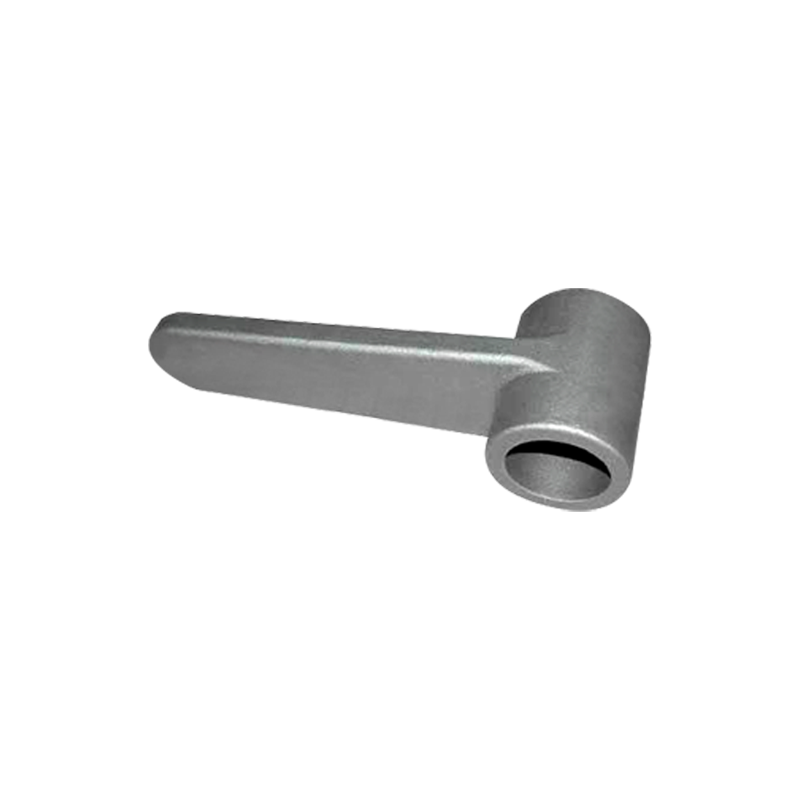

Üretime ilk adım Döküm Çelik Kol Mili doğru çeliği seçmektir. Çelik seçimi son dökümün performansı açısından çok önemlidir. Genellikle mükemmel mekanik özelliklere ve korozyon direncine sahip karbon çeliği, alaşımlı çelik veya özel çelik kullanılır. Karbon çeliği, büyük yüklere dayanması gereken parçaların imalatına uygun, yüksek mukavemet ve sertliğe sahiptir; alaşımlı çelik, diğer elementleri (krom, nikel ve molibden gibi) ekleyerek malzemenin aşınma direncini, korozyon direncini ve tokluğunu daha da artırır. Malzeme seçimi sadece maliyete göre değil, aynı zamanda ürünün kullanım koşullarına, gerekli mekanik özelliklere ve çevresel gereksinimlere de bağlıdır.

Malzeme hazırlandıktan sonra genellikle eritilir. Erime çok kritik bir süreçtir. Çeliğin tamamen eriyene kadar erime noktasına kadar (genellikle 1370°C ile 1530°C arasında) ısıtılması gerekir. Çeliğin performansının optimal olmasını sağlamak için eritme işlemi sırasında kimyasal bileşimin ayarlanması gerekir. Özel alaşım elementleri eklenerek çeliğin dayanıklılığı, korozyon direnci ve yüksek sıcaklık direnci geliştirilebilir. Bu ön işlemler nihai ürünün kalitesini doğrudan etkiler ve sonraki döküm sürecinin sorunsuz ilerlemesini sağlar.

2. Kalıp Tasarımı ve İmalatı

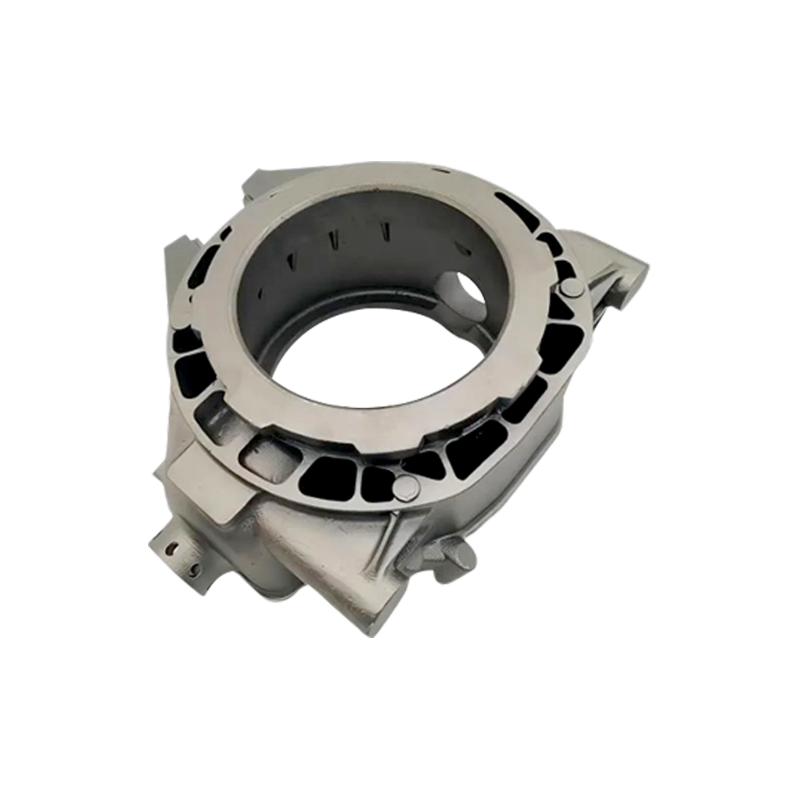

Döküm Çelik Kol Mili imalatında kalıp tasarımı çok kritik bir adımdır. Kalıbın kalitesi ve tasarımı, dökümün nihai şeklini ve performansını doğrudan belirler. Kalıplar genellikle tek kullanımlık kum kalıpları ve yeniden kullanılabilir metal kalıplara ayrılır. Kum dökümü genellikle karmaşık şekilli veya büyük boyutlu dökümler yapmak için kullanılırken, metal kalıba döküm yüksek hassasiyet gerektiren nispeten basit parçaların üretimi için uygundur.

Kalıbı tasarlarken, dökümün soğuma işlemi sırasında çatlak, gözenek gibi kusurlara sahip olmamasını sağlamak için dökümün büzülme oranı, soğuma hızı ve malzeme akışkanlığı gibi faktörlerin dikkate alınması gerekir. Aynı zamanda, gereksiz stresi önlemek için kalıbın boyut tasarımında soğuma sırasında çeliğin hacim değişimi tamamen dikkate alınmalıdır. Tasarımcılar genellikle kalıbı doğru bir şekilde tasarlamak ve döküm sürecini simüle ederek olası sorunları tahmin etmek için bilgisayar destekli tasarım (CAD) yazılımını kullanır. Sonuç olarak, üretilen kalıbın sadece boyut gereksinimlerini karşılaması değil, aynı zamanda erimiş çeliğin infüzyon prosesiyle başa çıkabilmek için yeterli mukavemete ve yüksek sıcaklık direncine de sahip olması gerekir.

3. Eritme ve Dökme

Eritme, son dökümün kimyasal bileşimini ve malzeme özelliklerini belirleyen Döküm Çelik Kol Şaftının üretim sürecinde kritik bir adımdır. Bu işlemde çelik, genellikle 1370°C ila 1530°C arasındaki bir sıcaklıkta, tamamen erimiş bir duruma ısıtılır. Eritme sırasında, sıvı çeliğin kalitesinin beklenen gereksinimleri karşıladığından emin olmak için çeliğin sıcaklığı ve bileşiminin sürekli olarak izlenmesi gerekir. Yüksek performanslı dökümler için, genellikle çelikteki yabancı maddeleri uzaklaştırmak ve malzemenin saflığını arttırmak için rafinasyon işlemi uygulanır.

Çelik tamamen eridikten sonra kalıba dökülür. Dökme işlemi özel dikkat gerektirir ve dökme işlemi sırasında sıvı çelikte kabarcık veya diğer kusurları önlemek için dökme hızı, basıncı ve sıcaklığı sıkı bir şekilde kontrol edilmelidir. Modern dökümhaneler, doğruluk ve tutarlılığı sağlamak amacıyla bu süreci tamamlamak için sıklıkla otomatik ekipman kullanır. Döküldükten sonra sıvı çelik soğumaya ve katılaşmaya başlar ve yavaş yavaş dökümün şeklini oluşturur. Bu işlem, dökme ve soğutma işlemi sırasında hiçbir gözenek, çatlak veya diğer döküm kusurlarının oluşmamasını sağlamak için operatörün kapsamlı deneyime sahip olmasını gerektirir.

4. Soğutma ve katılaştırma

Sıvı çelik kalıba enjekte edildikten sonra soğutma işlemi dökümün oluşumundaki anahtar halkadır. Soğutma işlemi sırasında çelik, sıvı halden kademeli olarak katılaşarak Döküm Çelik Kol Şaftının son şeklini oluşturur. Soğutma hızı ve yöntemi, dökümün iç yapısını, tane boyutunu ve mekanik özelliklerini doğrudan etkiler. Çok hızlı soğutma, dökümün içinde daha fazla gerilime neden olabilir ve hatta çatlaklara neden olabilir; çok yavaş soğutma tane büyümesine neden olabilir ve malzemenin dayanıklılığını azaltabilir. Dökümhaneler genellikle farklı dökümlerin boyutuna, kalınlığına ve malzemesine göre uygun soğutma yöntemleri ve süreleri tasarlar.

Soğutma işlemi sırasında döküm doğal olarak büzülecektir, dolayısıyla kalıbı tasarlarken bunun dikkate alınması gerekir. Modern döküm teknolojisi, dökümün boyutunun ve şeklinin tasarım gereksinimlerini karşıladığından emin olmak amacıyla soğutma sürecini doğru bir şekilde kontrol etmek için bilgisayar simülasyon teknolojisini kullanır. Soğuduktan sonra döküm kalıptan çıkarılır. Bu noktada Döküm Çelik Kol Şaftı temel olarak oluşturulmuştur ancak yüzeyde hala kum, dökme delikleri veya fazla çapak kalmış olabilir ve bunlar daha fazla işlem gerektirir.

5. Kalıptan çıkarma ve ön işlem

Döküm Çelik Kol Mili soğutulup katılaştıktan sonra kalıptan çıkarılması gerekir. Kalıptan çıkarma, bitmiş dökümün mekanik veya manuel olarak kalıptan çıkarılması işlemidir. Kalıptan çıkarma yöntemleri kalıbın türüne göre değişir. Kum dökümde kalıp, kalıptan çıkarma sırasında tahrip olduğundan, her dökümde yeni bir kalıba ihtiyaç duyulur. Metal kalıba döküm için kalıp yeniden kullanılabilir, ancak yine de kalıptan çıkarma sırasında döküm yüzeyinin hasar görmemesini sağlamak gerekir.

Kalıptan çıkarmanın ardından dökümün yüzeyinde genellikle bir dökme ağzı, fazla metal çapak ve kum kalıp kalıntısı bulunur. Dökümde daha yüksek derecede hassasiyet ve yüzey kalitesi elde etmek için ön temizlik ve işlem gereklidir. Yaygın yöntemler arasında çapak ve çapakları gidermek için mekanik aletlerin kullanılması veya yüzey kumunu temizlemek için kumlamanın kullanılması yer alır. Ön işlemenin amacı, dökümün görünümünün gereksinimleri karşılamasını sağlamak ve daha sonraki hassas işleme ve işleme için temel oluşturmaktır.

Dil

Dil

FT DÖKÜM

FT DÖKÜM