Kalite güvence hizmetlerimiz ve süreçlerimiz, ürünlerimizin güvenilirliğini ve memnuniyetinizi sağlar.

1. Tasarım Optimizasyonu

Pervane dengelemesi tasarım aşamasında başlar. Bu aşamada mühendisler, kanatların ve göbeğin ağırlığının eşit şekilde dağıtılmasını sağlamak için pervanenin geometrisini dikkatlice tasarlar. Tasarımdaki simetri çok önemlidir çünkü herhangi bir dengesizlik titreşime, aşırı aşınmaya ve hatta pervane yüksek hızlarda döndüğünde verimliliğin azalmasına neden olabilir. Bu sorunları önlemek için, olası dengeleme sorunlarını önceden belirlemek amacıyla pervanenin akış özelliklerini simüle etmek için genellikle bilgisayar destekli tasarım (CAD) araçları ve hesaplamalı akışkanlar dinamiği (CFD) yazılımı kullanılır.

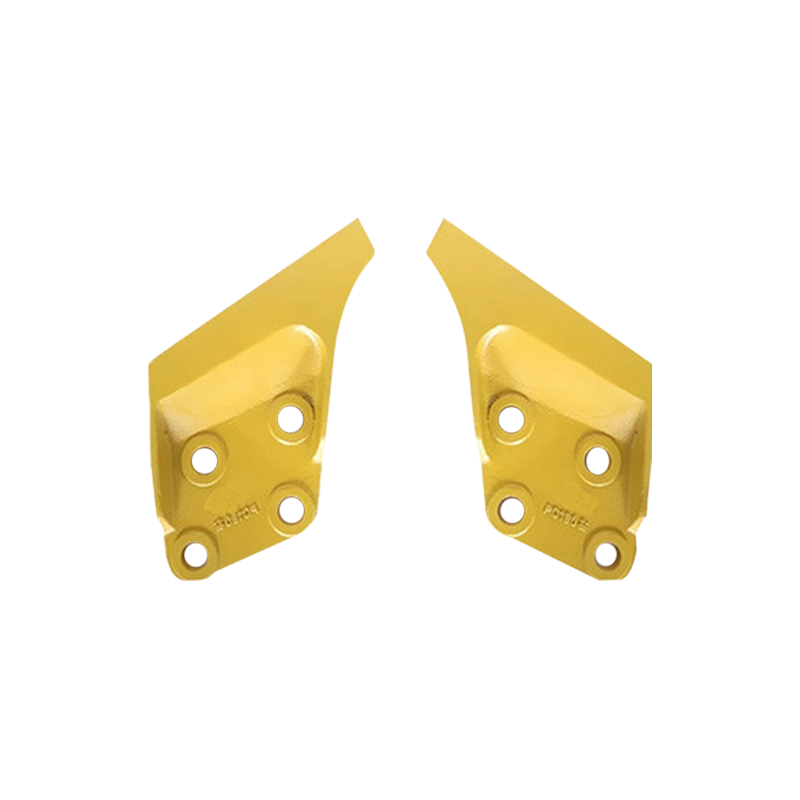

Tasarım optimizasyonu yalnızca kanatların kalınlığına ve açısına odaklanmakla kalmaz, aynı zamanda bıçağın genel boyutunun ve yapısının da uyumlu olmasını sağlar. Döküm Yüksek Hızlı Pervane yüksek hızlarda merkezkaç kuvvetlerine dayanabilir. Simülasyon araçları aynı zamanda pervanenin kuvvetlere maruz kaldığında davranışını da tahmin ederek mühendislerin üretimden önce tasarımı optimize etmesine ve dengeleme sorunlarının ortaya çıkmasını azaltmasına olanak tanır. Ayrıca pervanenin malzeme dağılımı, gerilim yoğunlaşma noktaları, aerodinamik özellikleri vb. dengeyi etkileyeceğinden tasarım sürecinde tüm bu faktörlerin dikkate alınması gerekir.

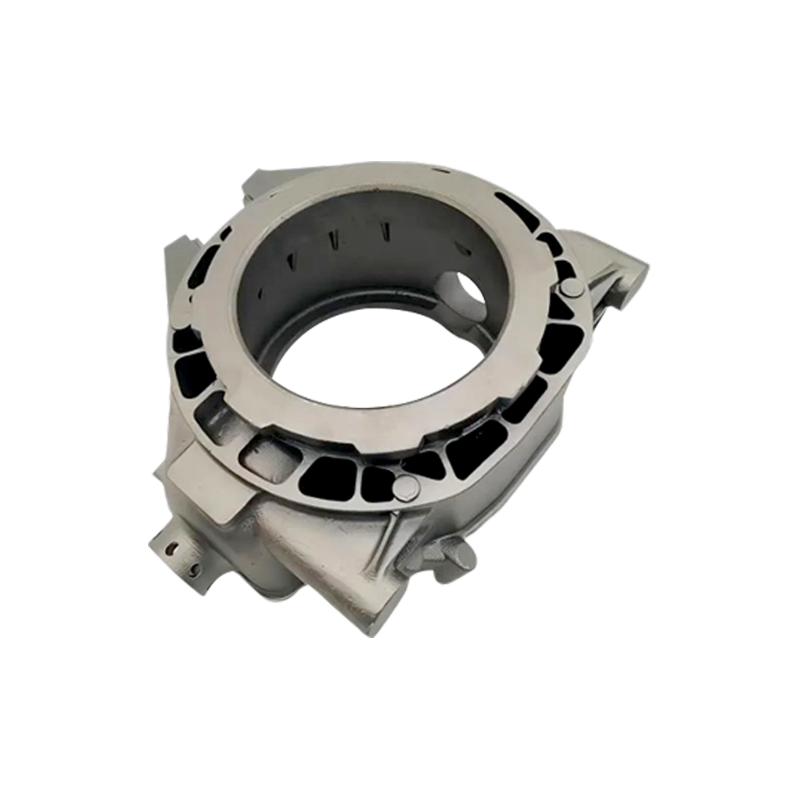

2. Hassas Döküm Süreci

Tasarım tamamlandıktan sonra döküm süreci dengeyi sağlamak için önemli bir bağlantı haline gelir. Tipik olarak pervane, döküm işlemi sırasında eşit şekilde dağıtılması gereken yüksek mukavemetli alaşımlardan veya çeliklerden yapılır. Malzeme akışındaki veya soğuma hızındaki herhangi bir tutarsızlık, eşit olmayan büzülmeye veya yoğunluk değişikliklerine yol açabilir ve bu da dengesizliğe neden olabilir. Bunu önlemek için yaygın olarak kullanılan döküm teknikleri arasında hassas döküm (hassas döküm gibi) veya sıcaklığı ve malzeme akışını sıkı bir şekilde kontrol eden kum dökümü bulunur.

Döküm sırasında kalıbın malzemenin eşit şekilde soğumasını sağlayacak şekilde tasarlanması gerekir. Kalıptaki soğutma kanalları ve termal kontrol önlemleri, dökümün yüzeyinde ve içinde tutarlı soğutma oranları sağlayacak şekilde optimize edilecektir. Soğutma hızının tutarlılığı kritik öneme sahiptir çünkü eşit olmayan soğutma, malzemenin içinde stres yoğunlaşma noktalarının oluşmasına neden olabilir ve bu da pervanenin genel dengesini etkileyebilir.

3. Sonraki işleme

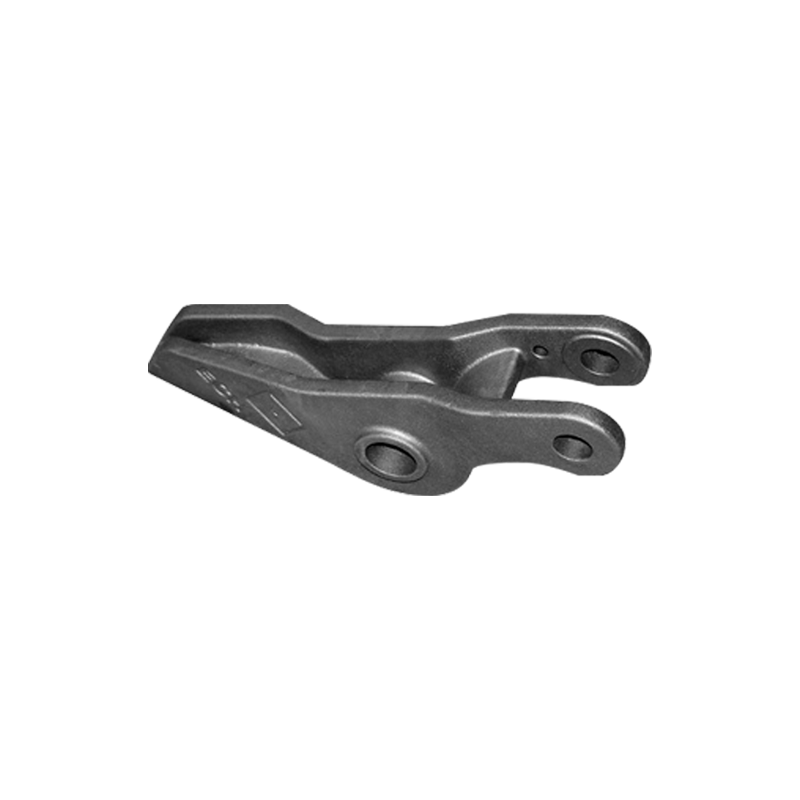

Dökümden sonra, şeklinin doğruluğunu ve kalite tutarlılığını sağlamak için pervanenin işlenmesi gerekir. Şu anda, fazla malzemeyi çıkarmak ve pervanenin boyut ve şeklinin tasarım gereksinimlerini karşıladığından emin olmak için işleme amacıyla genellikle CNC makineleri kullanılıyor. İşleme aşaması kritiktir çünkü küçük geometrik sapmalar bile yüksek hızlarda dönerken pervanenin dengesini kaybetmesine neden olabilir.

Bu işlem sırasında pervanenin her bileşeni, kanatların kesilmesi ve göbeğin hassas şekilde taşlanması da dahil olmak üzere dikkatlice işlenir. Bu sadece estetik amaçlı değil, aynı zamanda pervanenin tutarlı kütle dağılımını sağlamak ve döküm veya soğutma sırasındaki düzgünsüzlüklerden kaynaklanan dengeleme sorunlarını önlemek içindir. İşleme aşamasının amacı, dengesiz ağırlığı veya yapısal asimetriyi önlemek için pervanenin her bir parçasını istenen ağırlığa ve şekle getirmektir.

4. Dinamik dengeleme testi

İşleme sonrasında, kalan dengesizliği tespit etmek ve düzeltmek için pervanenin dinamik olarak dengelenmesi gerekir. Dinamik dengeleme, pervaneyi yüksek hızda döndürerek ve titreşimini tespit etmek için özel bir dengeleme cihazı kullanılarak yapılır. Titreşime genellikle eşit olmayan kütle dağılımı neden olur ve dengeleme cihazı dengesiz alanı doğru bir şekilde tespit edebilir.

Test sırasında bir dengesizlik bulunursa teknisyen, pervanenin ağır tarafındaki malzemeyi çıkararak veya hafif tarafına dengeleme ağırlıkları ekleyerek ayarlamalar yapabilir. Bu adım, özellikle uzun süre çalışması gereken endüstriyel ekipmanlarda pervanenin yüksek hızlarda sorunsuz çalışmasını sağlamak için gereklidir. Titreşimin azaltılması yalnızca pervanenin servis ömrünü uzatmakla kalmaz, aynı zamanda ekipmanın verimliliğini de artırır ve titreşimden kaynaklanan enerji kaybını azaltır.

5. Tahribatsız muayene (NDT)

Tahribatsız muayene teknikleri de (X-ışını testi veya ultrasonik test gibi) üretim sırasında dengenin sağlanmasında önemli araçlardır. Bu inceleme yöntemleri, pervaneye zarar vermeden malzemedeki gözenekler, çatlaklar veya eşit olmayan kütle dağılımına neden olabilecek diğer sorunlar gibi iç kusurları tespit edebilir. Bu iç kusurlar genellikle çıplak gözle görülemediğinden, zamanında müdahale edilmediği takdirde pervanenin yüksek hızlarda dönmesi durumunda ciddi dengeleme sorunlarına neden olabilir.

Tahribatsız muayene yoluyla, potansiyel sorunlar dökümden sonraki erken bir aşamada keşfedilebilir ve sorun ciddileşmeden düzeltilebilir. Bu teknolojiler, üreticilerin her bir pervanenin yapısal olarak sağlam olmasını ve malzemenin eşit bir şekilde dağılmasını sağlamasını sağlayarak dengeleme sorunlarının ortaya çıkmasını azaltmasına yardımcı olur. Bu yalnızca ürünün kalitesini artırmakla kalmaz, aynı zamanda sonraki onarım ve değiştirme maliyetlerini de azaltır.

Dil

Dil

FT DÖKÜM

FT DÖKÜM