Kalite güvence hizmetlerimiz ve süreçlerimiz, ürünlerimizin güvenilirliğini ve memnuniyetinizi sağlar.

1. Deniz yuvası dökümünde malzeme ve alaşımların evrimi

Son birkaç on yılda, deniz yuvası döküm parçaları önemli değişiklikler geçirmiş. Geleneksel düşük karbonlu çelikten modern yüksek performanslı alaşım malzemelere kadar, deniz ortamının zorluklarını karşılamak için yeni malzemeler ortaya çıkmaya devam ediyor.

Geleneksel çeliklerin ve gelişmiş alaşımların karşılaştırılması

Geleneksel karbon çeliğinin maliyeti bir avantajı vardır, ancak korozyon direnci zayıftır ve deniz suyu tarafından kolayca aşınır. Son yıllarda, daha güçlü korozyon direncine sahip paslanmaz çelik ve dubleks çelik yavaş yavaş ana seçenekler haline gelmiştir. Bu alaşım malzemeler sadece korozyon direncini arttırmakla kalmaz, aynı zamanda mukavemeti ve tokluğu artırır ve çelik dökümlerin daha büyük yüklere dayanmasına izin verir.

Korozyon direnci

Son yıllarda, alaşım malzemelerin ve kaplama teknolojisinin formülasyonu önemli ölçüde geliştirilmiştir. Örneğin, krom kaplama veya galvanizli çelik mükemmel korozyon direncine sahiptir ve kaplamaların (polimer veya seramik kaplamalar gibi) kullanımı, deniz ortamlarındaki çeliğin dayanıklılığını daha da artırabilir.

Alaşım yenilik

Korozyon direnci, yüksek sıcaklık direnci ve yorgunluk direncine olan talep artışı ile daha fazla yeni alaşım katkı maddesi ortaya çıkmıştır. Örneğin, molibden, alüminyum ve azot gibi elementlerin eklenmesi, çeliğin daha zorlu koşullar altında daha uzun bir hizmet ömrünü korumasını sağlar. Bu alaşım yenilikleri sadece malzemenin performansını artırmakla kalmaz, aynı zamanda deniz terminali parçalarının bakım maliyetlerini de önemli ölçüde azaltır.

2. Döküm süreçlerinde teknolojik gelişmeler

Döküm süreçlerinin sürekli yeniliği, deniz terminalleri için döküm çelik parçalarının üretiminde büyük değişiklikler getirmiştir. Bu ilerlemeler sadece dökümlerin doğruluğunu ve tutarlılığını artırmakla kalmaz, aynı zamanda üretim sürecini daha verimli ve çevre dostu hale getirir.

3D baskı (katkı maddesi üretimi)

Katkı üretimi, özellikle metal 3D baskı, geleneksel döküm işlemini değiştiriyor. 3D baskı teknolojisi, özellikle deniz terminalleri gibi karmaşık yapılar için önemli olan daha karmaşık, daha hafif ve daha doğru parçalar üretebilir. 3D baskı, geleneksel dökümle elde edilemeyen geometrik şekiller üretebilir ve malzeme atık ve üretim döngüsünü etkili bir şekilde azaltabilir.

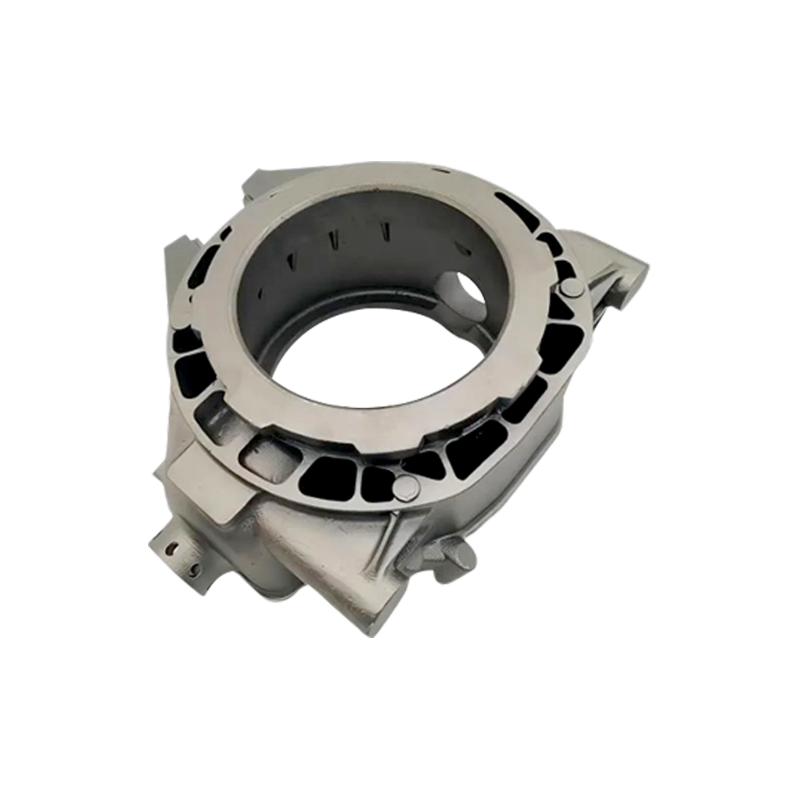

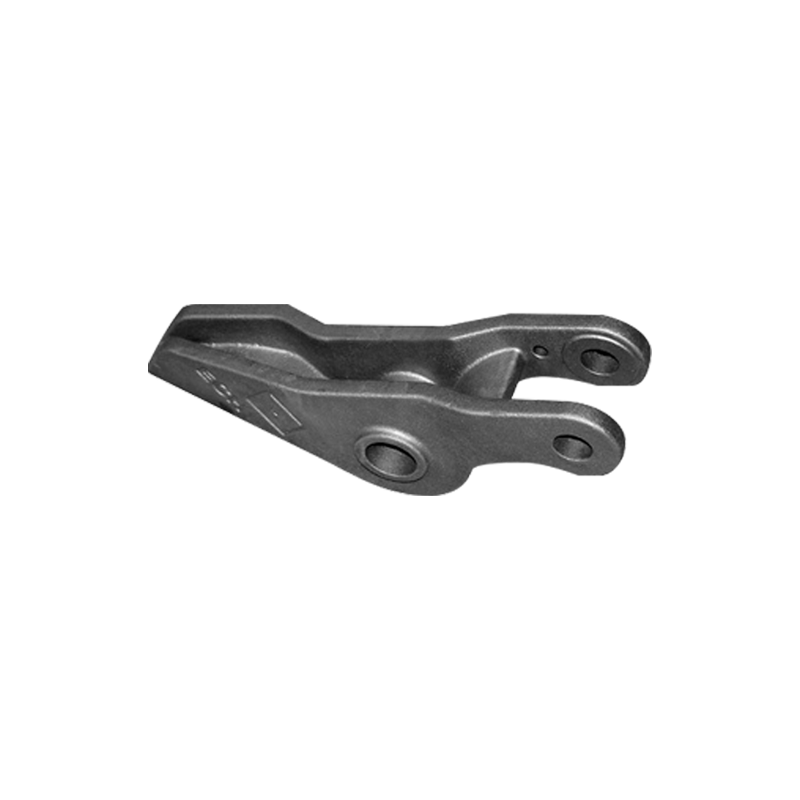

Döküm Süreci İnovasyonu

Geleneksel kum döküm yavaş yavaş daha doğru ve verimli süreçlerle değiştirilmektedir. Örneğin, kayıp balmumu dökümü, köpük döküm ve santrifüj döküm gibi yeni teknolojiler dökümlerin doğruluğunu ve yüzey kalitesini artırır ve işleme sonrası bitirme çalışmasını azaltır. Bu yenilikler, okyanus rıhtımlarının parçalarını sadece performansta daha üstün değil, aynı zamanda görünüşte yüksek standart mühendislik gereksinimlerine uygun hale getirir.

Otomasyon ve yapay zeka

Otomasyon teknolojisi ve yapay zeka (AI), üretim sürecinde verimliliği ve tutarlılığı artırmada yavaş yavaş anahtar faktörler haline geliyor. Akıllı üretim hatları, üretim sürecini gerçek zamanlı olarak algılayabilir ve ayarlayabilir, insan hatalarını azaltabilir ve her döküm çelik kısmının belirtilen standartları karşıladığından emin olabilir. Yapay zeka, büyük miktarda üretim verilerini analiz ederek, üretim süreçlerini ve kaynak tahsisini optimize ederek üretim verimliliğini ve kalitesini artırabilir.

3. Akıllı ve IoT özellikli rıhtım bileşenleri

Akıllı teknolojinin yükselişiyle, gittikçe daha fazla deniz yuvası döküm çelik parçaları sensörler ve Nesnelerin İnterneti (IoT) teknolojisi ile entegre edilir, bu da rıhtım işlemlerini daha akıllı ve otomatik hale getirir.

Sensörler ve İzleme Sistemleri

Dökme çelik parçalarına sensörleri yerleştirerek, liman yöneticileri rıhtım yapılarının sağlığını gerçek zamanlı olarak izleyebilir. Bu sensörler korozyon, çatlaklar, titreşim, sıcaklık vb.

Öngörücü bakım

Öngörücü bakım, büyük veri analizi ve yapay zeka teknolojisi ile birlikte sensörler tarafından toplanan veriler kullanılarak elde edilebilir. Verilerin gerçek zamanlı analizi yoluyla potansiyel sorunlar önceden tanımlanabilir, ani arızalar veya hasarlardan kaçınılabilir ve bakım maliyetleri ve kesinti süresi azaltılabilir.

Uzaktan İzleme ve Yönetim

Nesnelerin İnterneti teknolojisinin geliştirilmesiyle, uzaktan izleme mümkün oldu. Terminal yöneticilerinin artık tüm ekipmanları şahsen kontrol etmek için siteye gitmeleri gerekmez, ancak ağa bağlı cihazlar aracılığıyla tesislerin durumunu uzaktan görüntüleyebilir ve zamanında onarım önlemleri alabilir. Bu teknoloji özellikle erişilmesi zor veya bakımı zor olan ekipman için uygundur.

4. Sürdürülebilirlik ve çevresel hususlar

Sürdürülebilirlik ve çevre korumasına yönelik küresel ilginin artırılmasının arka planına karşı, deniz terminallerinde döküm çelik parçaların üretimi ve kullanımı da yeşil kalkınmaya doğru ilerliyor.

Çeliğin Geri Dönüştürülebilirliği

Dünyanın en geri dönüştürülebilir malzemelerinden biri olan çelik, son derece yüksek geri dönüşümlere sahiptir. Yeni üretim süreçleri, daha fazla hurda çeliğinin geri dönüştürülmesini sağlar, doğal kaynaklara bağımlılığı azaltır ve atık üretimini azaltır. Deniz terminallerinde döküm çelik parçalarının üretimi daha sürdürülebilir bir yöne doğru ilerliyor.

Çevre Dostu Döküm Teknolojisi

Geleneksel döküm işlemleri çok fazla karbondioksit ve diğer kirleticiler yayınlar, ancak modern döküm teknolojisi düşük karbon ve çevre dostu yönlere doğru ilerlemektedir. Örneğin, elektrik ark fırını gibi teknolojilerin kullanılması karbon emisyonlarını büyük ölçüde azaltmıştır. Aynı zamanda, döküm işlemine güç vermek için daha temiz enerji kaynaklarının (güneş ve rüzgar gibi) kullanımı da yavaş yavaş teşvik edilmektedir.

Tasarım ve üretimde sürdürülebilirlik

Tasarım sürecinde, giderek daha fazla şirket onarılabilirlik ve yükseltilebilirliği dikkate almaktadır. Parçaların tasarımını iyileştirerek ve onarılmasını ve değiştirilmelerini kolaylaştırarak, ekipman yaşam döngüsü etkili bir şekilde genişletilebilir ve yeni malzemelere olan talep azaltılabilir.

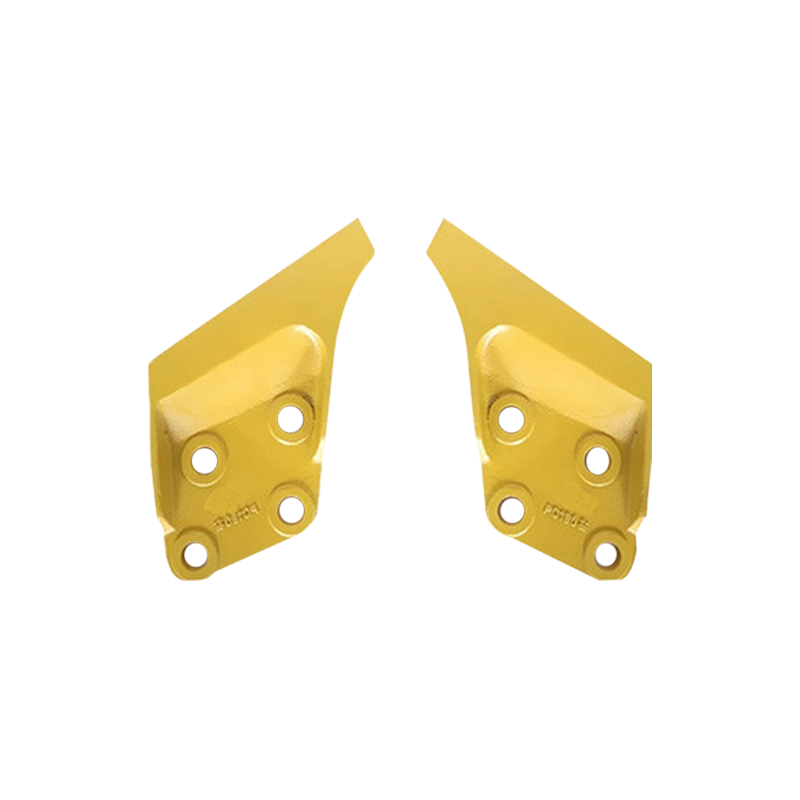

5. Özelleştirme ve modüler tasarımlar

Teknoloji geliştikçe, deniz terminallerinin dökme çelik parçaları, tasarımda giderek daha fazla özelleştirme eğilimindedir. Bu, parçaların üretimini ve kurulumunu daha esnek ve kullanışlı hale getirir.

Modüler terminal sistemi

Modern deniz terminalleri, tek tek parçaların ihtiyaçlara göre özelleştirilmesine ve değiştirilmesine izin veren modüler tasarımı benimseme eğilimindedir. Modüler tasarım sadece terminalin ölçeklenebilirliğini ve uyarlanabilirliğini arttırmakla kalmaz, aynı zamanda kurulum ve bakım süresini de azaltır.

Hızlı Geri Dönüş

Modüler tasarım, tüm terminal sistemi için daha kısa bir üretim döngüsüne izin verirken, gerektiğinde hızlı onarım ve değiştirme sağlar. Bu esneklik, değişen nakliye ihtiyaçlarına yanıt vermek için idealdir.

Gelişmiş modelleme yoluyla özelleştirme

Bilgisayar destekli tasarım (CAD) yazılımı ve simülasyon araçları kullanılarak, parçaların mükemmel bir şekilde uyduğundan emin olmak için her parça tam olarak tasarlanabilir ve test edilebilir. Bu teknolojiler sayesinde üreticiler, üretimden önce potansiyel sorunları önceden tespit edebilir ve üretim sürecindeki hatalardan kaçınabilir.

6. Önümüzdeki Zorluklar ve Fırsatlar

Okyanus terminalleri için döküm çelik parçaların geleceği umut dolu olsa da, teknoloji ve pazar uygulaması sürecinde hala bazı zorluklar var.

Küresel tedarik zinciri sorunları

Mevcut küresel tedarik zinciri ve ilgili hammadde, döküm çelik parçaların üretimi üzerinde etkisi olabilecek kararsızdır. Hammadde fiyat dalgalanmaları ve ulaşım gecikmeleri gibi sorunlar, sektördeki şirketlerin üretimin istikrarını sağlamak için karşı önlemler almasını gerektirir.

Düzenlemeler ve Güvenlik Standartları

Uluslararası düzenlemelerin ve güvenlik standartlarının sürekli güncellenmesi ile okyanus terminallerinin tasarımı ve inşası da daha yüksek gereksinimlerle karşı karşıyadır. Şirketlerin, üretilen parçaların yeni özellikleri karşılamasını sağlamak için bu değişikliklere çok dikkat etmeleri gerekmektedir.

Maliyet ve kaliteyi dengelemek

Yüksek teknoloji ve yüksek performans izlerken, çok fazla maliyeti artırmadan parçaların kalitesinin ve güvenilirliğinin nasıl korunacağı önemli bir zorluk olmaya devam ediyor.

Dil

Dil

FT DÖKÜM

FT DÖKÜM