Kalite güvence hizmetlerimiz ve süreçlerimiz, ürünlerimizin güvenilirliğini ve memnuniyetinizi sağlar.

1. Gelişmiş dayanıklılık ve güç

Yüksek mukavemetli alaşımlar: Çelik döküm genellikle nikel, molibden ve krom gibi elementler içeren yüksek mukavemetli alaşım malzemeleri kullanabilir. Büyük basınç ve etkiye dayanabilirler ve delme işleminde yer alan matkap bitleri, destek yapıları, dişli kutuları vb.

Yorgunluk direnci: Sondaj işlemi sırasında birçok bileşen tekrarlanan stres döngülerine maruz kalır. Örneğin, matkap borusu sürekli olarak zemin ve oluşum arasında bükülüyor ve bükülüyor. Bu tekrarlanan stres, malzemenin yorgunluk başarısızlığını hızlandıracaktır. Bununla birlikte, çelik dökümler iyi yorgunluk direncine sahiptir, yani çatlak veya kırılmadan uzun süreli kullanıma dayanabilecekleri, bu da ekipmanın ömrünü uzatmak için çok önemlidir.

2. Korozyon ve aşınma direnci

Korozyon Direnci: Açık deniz sondajı gibi sert ortamlarda, sondaj ekipmanı genellikle ekipmanların paslanmasına ve korosuna neden olabilen tuzlu su deniz ortamlarına maruz kalır. Çelik dökümler, alaşım elemanları (krom ve nikel gibi) veya kaplama ekleyerek korozyon direncinde geliştirilebilir. Örneğin, paslanmaz çelik deniz suyu korozyonuna etkili bir şekilde direnebilir, böylece bileşenlerin servis ömrünü uzatabilir.

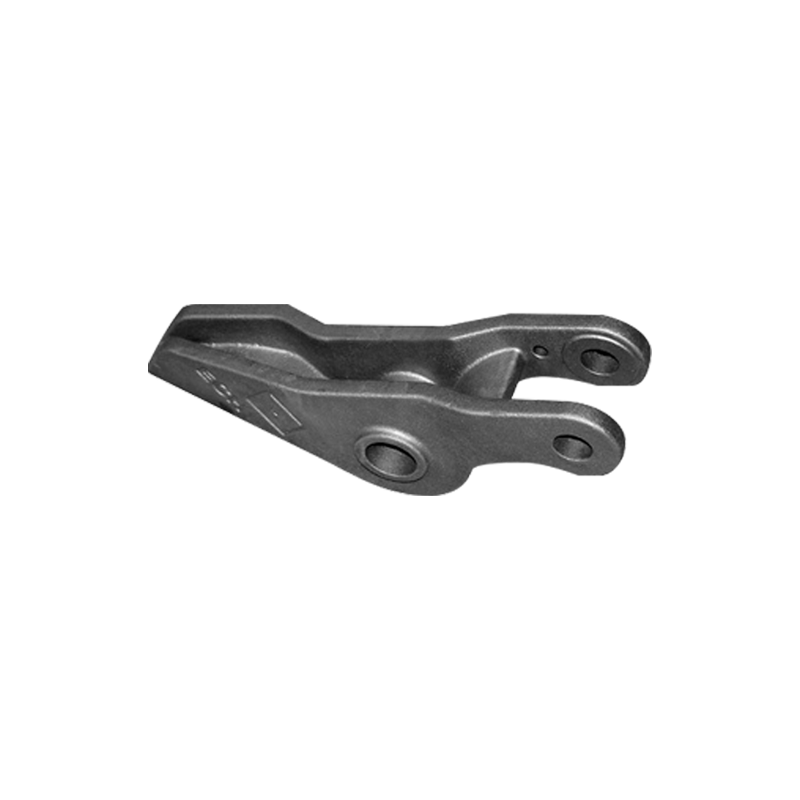

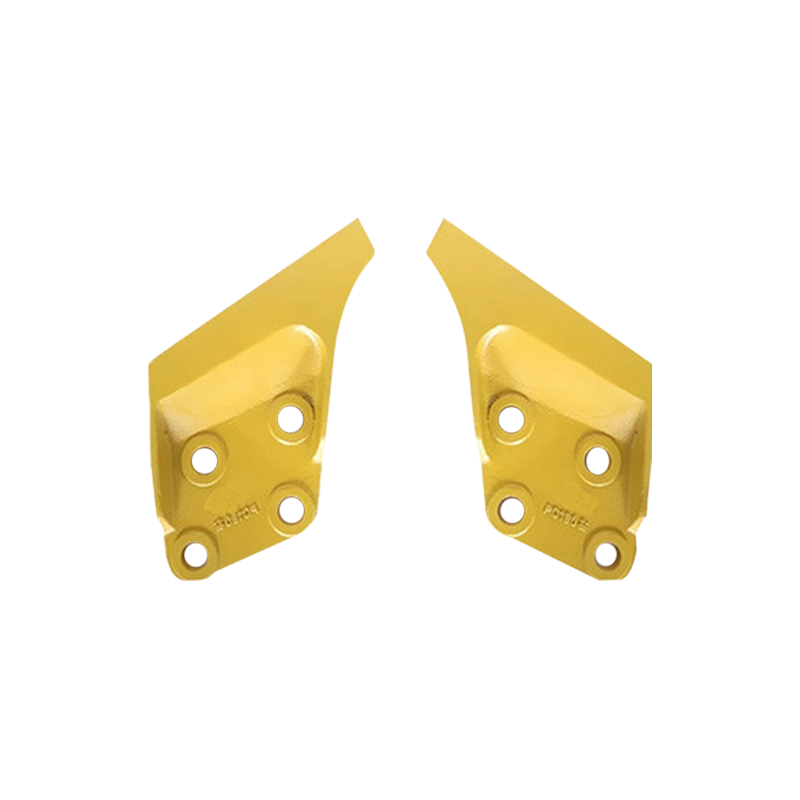

Aşınma Direnci: Sondaj işlemi sırasında, matkap bitleri ve diğer dönen parçalar, sert kaya oluşumları ile yoğun sürtünme üretecek ve aşınmaya neden olacaktır. Çelik dökümler, özellikle matkap bitleri, matkap boruları ve konektörler gibi bileşenlerde, optimize edilmiş tasarım ve dayanıklılığı artırmak ve değiştirme sıklığını azaltmak için aşınmaya dayanıklı malzemelerin kullanımı yoluyla yüksek aşınma direncine sahip olabilir. İyi aşınma direncine sahip çelik dökümler, sondaj işlemlerinin verimli bir şekilde gerçekleştirilmesini sağlayabilir ve bileşenlerin aşırı aşınmasından kaynaklanan kesinti süresinden kaçınabilir.

3. Geliştirilmiş termal performans

Yüksek sıcaklık direnci: Sondaj operasyonları, özellikle derin veya sıcak oluşumlarda delme, genellikle son derece yüksek sıcaklık değişiklikleri eşlik eder. Örneğin, jeotermal kuyular veya derin su delme sırasında, matkap aletleri ve ilgili ekipmanlar yüzlerce santigrat derecelik sıcaklıklarla karşılaşacaktır. Çelik dökümler, aşırı sıcaklıklar altında deforme olmayacaklarını veya başarısız olmayacaklarından emin olmak için iyi yüksek sıcaklık toleransına sahip olacak şekilde tasarlanabilir.

Termal Genişleme Kontrolü: Çelik döküm malzemeleri, sıcaklık değiştiğinde genişlemelerini kontrol etmek için özel olarak işlenebilir. Sondaj operasyonları sırasında, ekipman farklı derinliklerde çalışırken, özellikle sondaj sıvısı sıcaklığı ve downshour sıcaklığı büyük ölçüde değiştiğinde sert sıcaklık dalgalanmaları yaşayacaktır. Optimize edilmiş çelik dökümlerin kullanılması, bileşenlerin eşit olmayan termal genişlemesinin neden olduğu gevşek uyum veya conta arızasını etkili bir şekilde önleyebilir.

4. Özelleştirilmiş ve karmaşık geometri tasarımı

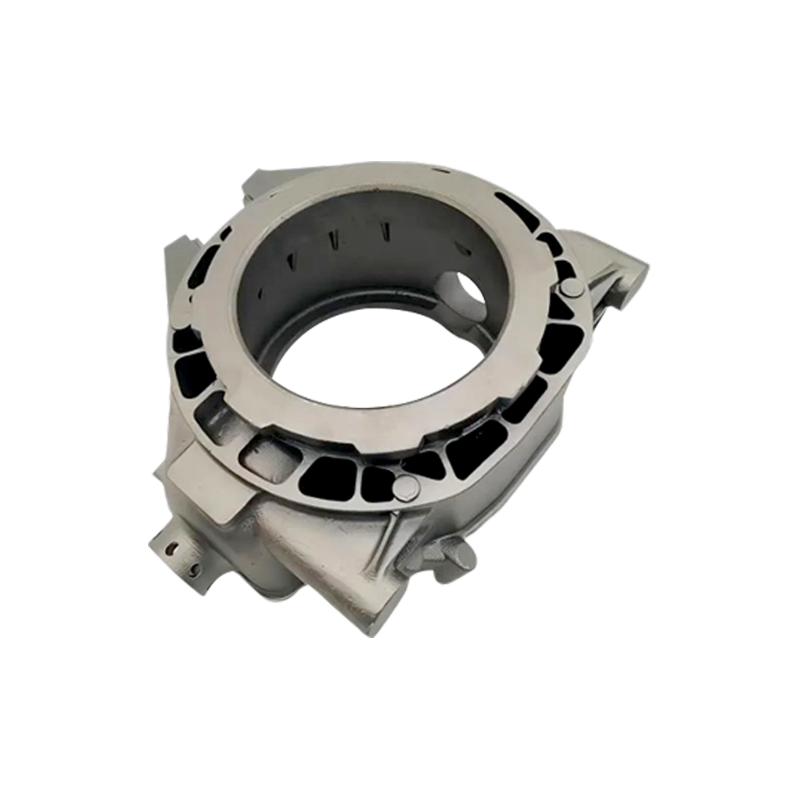

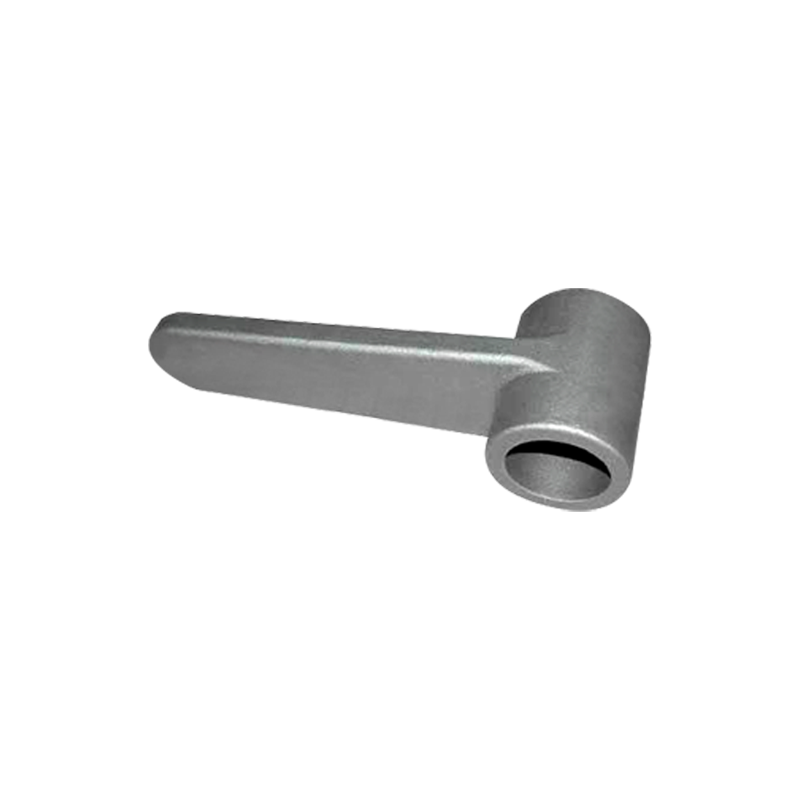

Karmaşık şekiller ve boyutlar: Çelik dökümlerin temel avantajı, karmaşık parçaların belirli ihtiyaçlara göre üretilebilmesidir. Geleneksel dövme veya diğer üretim süreçleri belirli ince geometrilere ulaşamayabilirken, çelik dökümler daha kolay oluşabilir ve üretim işlemi sırasında her bir bileşenin boyutsal doğruluğu sağlanabilir. Matkap bitleri, eklemler, vanalar vb. Gibi sıkı uyum ve yüksek mukavemetli direnç gerektiren delme bileşenleri için, karmaşık şekiller ve çelik dökümlerin hassasiyeti performans ve servis ömrünü artırabilir.

Ağırlık Azaltma: Çelik dökümler genellikle daha yüksek mukavemetli bir malzeme olsa da, tasarımları geometriyi optimize ederek ağırlığı azaltabilir. Bu, özellikle verimliliği artırma, enerji tüketimini ve ulaşım yükünü azaltma gerektiğinde, sondaj işlemlerindeki bileşenler için çok önemlidir. Azaltılmış ağırlık sadece genel ekipman üzerindeki yükü azaltmaya yardımcı olmakla kalmaz, aynı zamanda enerji tüketimini azaltmaya ve operasyonel verimliliği artırmaya yardımcı olur.

5. Maliyet etkinliği ve uzun ömür

Daha uzun servis ömrü: Çelik dökümlerin dayanıklılığı ve mukavemeti, sondaj ekipmanlarının temel bileşenlerinin aşırı ortamlarda uzun süre çalışmasına izin vererek sık kısım değiştirme ihtiyacını azaltır. Örneğin, matkap bitleri, vanalar ve pompalar gibi bileşenlerin uzun ömrü bakım ve değiştirme maliyetlerini azaltabilir, böylece tüm sondaj projesinin ekonomik faydalarını artırabilir. Zor çalışma ortamlarında, ekipman arızalarını ve kesinti sürelerini azaltmak maliyet kontrolü için kritik öneme sahiptir.

Malzeme Verimliliği: Diğer malzemelerle karşılaştırıldığında, çelik dökümler üretim işlemi sırasında atıkları azaltabilen daha yüksek bir malzeme kullanım oranına sahiptir. Bu, büyük sondaj projeleri için toplam maliyeti etkili bir şekilde kontrol edebilir ve sert ortamlarda yüksek kaliteli bileşenlere olan talebi karşılayabilir. Döküm işleminde tasarım optimizasyonu, bileşenlerin daha rafine malzeme kullanımına izin verir, böylece genel ekonomiyi geliştirir.

6. Geliştirilmiş güvenlik

Yapısal bütünlük: Aşırı ortamlarda, delme ekipmanlarının herhangi bir arızası felaket sonuçları olabilir. Örneğin, basınç kuyusu patlamaları ve sondaj ekipmanı çökmeleri gibi kazalar genellikle anahtar bileşenlerin kırılması veya başarısızlığı ile ilişkilidir. Çelik dökümler, anahtar bileşenlerin yapısal bütünlüğünü sağlayabilir ve aşırı basınç veya sıcaklık koşulları altında bile güçlerini ve stabilitelerini koruyabilir, böylece güvenlik risklerini azaltabilir ve ekipman hasarından veya kazalardan kaçınabilir. Darbe Direnci: Delme sırasında ekipman, kaya oluşumundan ani sert etkilerle veya basınçtaki ani değişikliklerin neden olduğu darbe yükleriyle karşılaşabilir. Çelik dökümler güçlü darbe direncine sahiptir ve bu darbe kuvvetlerini çatlama veya kırmadan etkili bir şekilde emebilir. Çelik dökümler sadece operasyonların güvenliğini artırmakla kalmaz, aynı zamanda beklenmedik etkilerin neden olduğu ekipman hasarını da azaltır.

7. Onarım ve bakım rahatlığı

Kaynak ve Onarılabilirlik: Çelik dökümler, özellikle sondaj ekipmanlarının uzun süreli kullanımından sonra ortaya çıkabilecek küçük hasar veya aşınma problemleri için iyi kaynak performansına ve onarılabilirliğine sahiptir. Hasar gördüğünde, çelik dökümler genellikle tam olarak değiştirilmeden kaynak veya diğer onarım yöntemleri ile onarılabilir. Bu, bakım tabanlarından uzakta sondaj operasyonları, açık deniz veya uzak alanlar için çok önemlidir.

Kesinti süresini azaltın: Ekipman hasar gördüğünde, çelik dökümleri kullanan ekipman genellikle daha hızlı onarılabilir ve kesinti süresini azaltır. Makul bir bakım planı ve çelik dökümlerin onarım kabiliyeti sayesinde, sondaj işlemleri normal çalışmaya hızlı bir şekilde devam edebilir ve başarısızlıkların neden olduğu ekonomik kayıpları azaltabilir. .

Dil

Dil

FT DÖKÜM

FT DÖKÜM