Kalite güvence hizmetlerimiz ve süreçlerimiz, ürünlerimizin güvenilirliğini ve memnuniyetinizi sağlar.

giriiş

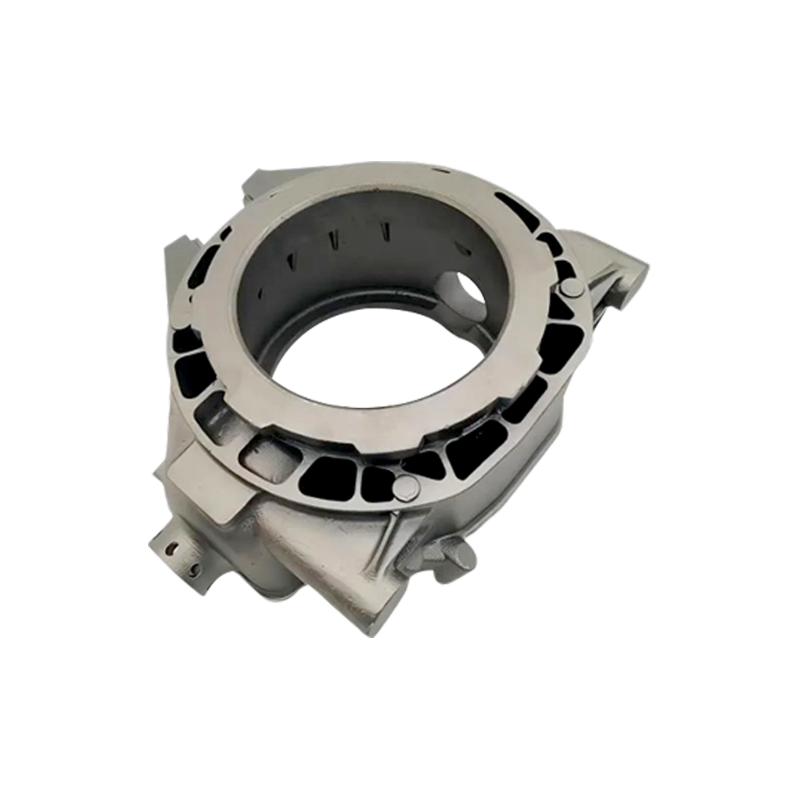

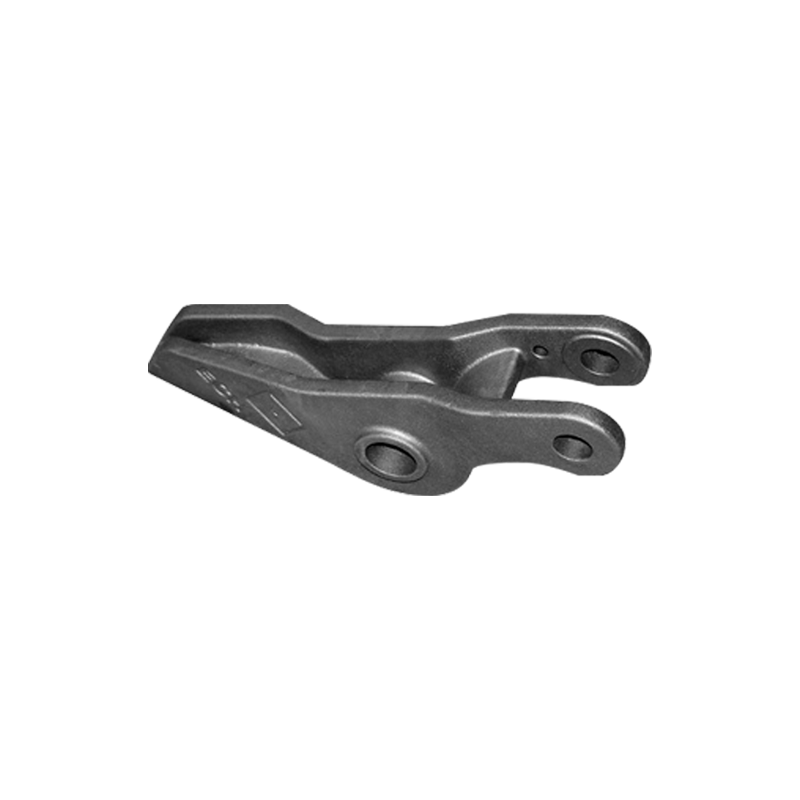

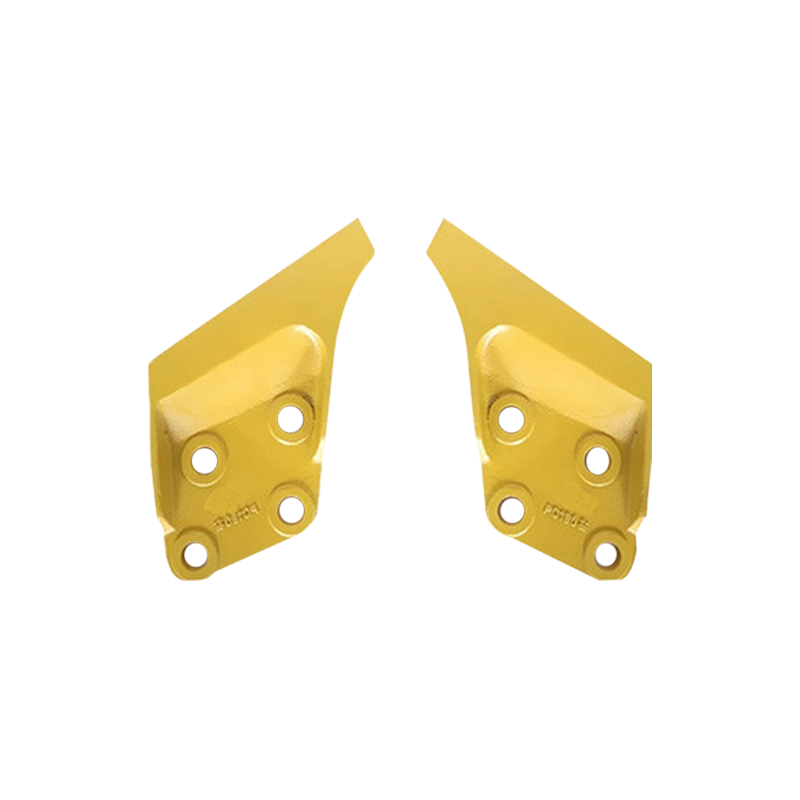

Sondaj kuleleri, yeraltı rezervuarlarından petrol ve gaz çıkarmak için gereklidir. Bu kulelerin güvenilirliği ve performansı, aşırı mekanik streslere, aşındırıcı ortamlara ve yüksek sıcaklıklara dayanması gereken çelik döküm parçalarının kalitesine bağlıdır. Enerji sektöründe verimlilik, güvenlik ve sürdürülebilirlik talebinin artmasıyla sondaj teçhizatı döküm çelik parçalar hızla gelişiyor.

1. Gelişmiş malzemeler ve alaşım gelişimi

Sondaj operasyonlarının sert taleplerini karşılamak için, döküm parçalarında kullanılan çelik alaşımlar sürekli olarak geliştirilmektedir. Gelecekteki eğilimler arasında uzmanlaşmış yüksek güçlü, aşınmaya dayanıklı ve korozyona dirençli alaşımların geliştirilmesi yer almaktadır.

Nano-Alaşım: Nanoparçacıkların çelik matrislere dahil edilmesi, tokluk ve yorgunluk direnci gibi mekanik özellikleri önemli ölçüde iyileştirebilir.

Kompozit Malzemeler: Çelik diğer metaller veya seramiklerle birleştirildiğinde, aşırı ağırlık eklemeden performansı artırır.

Özelleştirilmiş alaşımlar: Kimyasal bileşimlerin belirli sondaj ortamlarına uyarlanması, ekşi gaz korozyonuna karşı direnç veya aşındırıcı tortular gibi optimum performans sağlar.

Bu yenilikler sadece parçaların hizmet ömrünü uzatmakla kalmaz, aynı zamanda bakım maliyetlerini ve kesinti sürelerini de azaltır.

2. Geliştirilmiş döküm teknolojileri

Geleneksel döküm yöntemleri, etkili olsa da, hassasiyet ve kusur kontrolünde sınırlamalara sahiptir. Gelecek daha gelişmiş döküm teknolojilerine işaret ediyor:

Yatırım Döküm: İnce yüzey kaplaması ve boyutsal doğrulukla karmaşık geometrilerin üretimini sağlar, işleme gereksinimlerini azaltır.

Kayıp Köpük Dökümü: Metal akışının ve soğutmanın daha iyi kontrolünü sunar, gözeneklilik ve büzülme kusurlarını en aza indirir.

Otomatik dökme sistemleri: Robotik ve bilgisayar kontrollü dökme, tutarlı metal akış hızları ve sıcaklık kontrolü sağlar, verimi ve tekrarlanabilirliği artırır.

Yönlü katılaşma ve kontrollü soğutma: Mikroyapı oluşumunu etkileyen teknikler, tane boyutunu ve dağılımını kontrol ederek mekanik özellikleri artırır.

Bu teknolojik gelişmeler hurda oranlarını azaltır, ürün kalitesini arttırır ve üretim verimliliğini artırır.

3. Katkı üretimi ve hibrit yaklaşımlar

Katkı üretimi (AM) veya 3D baskı, döküm kalıpları ve hatta doğrudan metal parçalar dahil metal parça üretiminde devrim yaratıyor.

3D baskılı kalıplar ve çekirdekler: Geleneksel takımlarla yapılması zor veya maliyetli olan, daha fazla tasarım özgürlüğü ve daha hızlı prototipleme sağlayan karmaşık şekiller üretin.

Doğrudan Metal Baskı: Büyük parçalar için hala sınırlı olmasına rağmen, metal AM, iç kanallara sahip oldukça karmaşık bileşenlerin veya ağırlık azaltma için optimize edilmiş yapılara izin verir.

Hibrit Üretim: Dökümü AM tarafından üretilen bileşenlerle veya takımları her ikisinin güçlü yönlerinden yararlanmak için birleştirir. Örneğin, bir döküm 3D baskılı eklerle güçlendirilebilir veya yüksek giyim alanları için katkıda bulunan bölümlere sahip olabilir.

Bu yaklaşımlar teslim sürelerini kısaltır, malzeme atıklarını azaltır ve daha özelleştirilmiş, yüksek performanslı parçaları mümkün kılar.

4. Dijitalleşme ve endüstri

Dijital teknolojilerin entegrasyonu, üretimi daha akıllı ve uyarlanabilir bir sürece dönüştürüyor:

IoT ve Sensörler: Döküm ekipmanlarındaki gömülü sensörler, sıcaklık, akış, basınç ve kimyasal bileşim hakkında gerçek zamanlı veri toplayarak hassas işlem kontrolü sağlar.

Yapay zeka ve makine öğrenimi: Olmadan önce çatlaklar veya gözeneklilik gibi döküm kusurlarını tahmin etmek, işlem parametrelerini optimize etmek ve bakımını planlamak için büyük veri kümelerini analiz edin.

Dijital İkizler: Döküm işleminin ve ekipmanının sanal kopyaları, tasarımları optimize etmek ve fiziksel denemeler olmadan performansı tahmin etmek için senaryoları simüle eder.

Bulut Bilişim: Üretim sitelerinde ve tedarik zincirlerinde işbirliğini ve veri paylaşımını kolaylaştırır, duyarlılığı ve kalite tutarlılığını artırır.

Dijitalleşme, daha az kusurla daha az kesinti, daha düşük maliyetler ve daha yüksek kaliteli ürünlere yol açar.

5. Çevresel ve sürdürülebilirlik girişimleri

Döküm endüstrisi giderek daha fazla çevresel ayak izini azaltmaya odaklanıyor:

Enerji tasarruflu fırınlar: Daha iyi enerji geri kazanım sistemlerine sahip indüksiyon ve elektrik ark fırınlarının benimsenmesi sera gazı emisyonlarını azaltır.

Çevre dostu bağlayıcılar ve kum ıslahı: Biyolojik olarak parçalanabilir bağlayıcılar ve geri dönüşüm dökme kumun atık ve kirliliğini düşürür.

Çelik Geri Dönüşüm: Geri Dönüşümlü Hurda Çeliğinin Dökümde Daha Yüksek Birleştirilmesi Bakire Hammadde ve Enerji Tüketimi ihtiyacını azaltır.

Atık Isıya Geri Kazanım: Diğer tesis işlemleri için döküm işlemlerinden gelen ısıyı kullanmak genel enerji verimliliğini artırır.

Sürdürülebilirlik çabaları küresel çevre hedefleriyle uyumlu ve üreticiler için faaliyet gösterecek sosyal lisansı geliştirmektedir.

6. Kalite kontrol ve test geliştirmeleri

Delme teçhizat çelik parçalarının güvenilirliğinin sağlanması güvenlik ve performans için kritik öneme sahiptir:

İleri Tahsisci Olmayan Test (NDT): Ultrasonik aşamalı dizi, X-ışını tomografisi ve girdap akım testi gibi teknikler daha yüksek çözünürlük ve hızla iç ve yüzey kusurlarını tespit eder.

İşlem içi izleme: Kalıplara veya döküm ekipmanlarına gömülü sensörler anomalileri gerçek zamanlı olarak tespit edebilir ve anında düzeltici etkiye izin verir.

Dijital inceleme ve veri analizi: AI algoritmaları ile birleştirilen otomatik görsel inceleme, ince yüzey kusurlarının ve boyutsal sapmaların tanımlanmasına yardımcı olur.

Öngörücü bakım: Ekipman arızalarını öngörmek ve planlanmamış kesinti süresini azaltmak için geçmiş ve gerçek zamanlı verilerin kullanılması.

Bu önlemler ürün güvenilirliğini arttırır, maliyetli geri çağırma veya başarısızlıkları azaltır ve endüstri standartlarına uyum sağlayın.

Dil

Dil

FT DÖKÜM

FT DÖKÜM