Kalite güvence hizmetlerimiz ve süreçlerimiz, ürünlerimizin güvenilirliğini ve memnuniyetinizi sağlar.

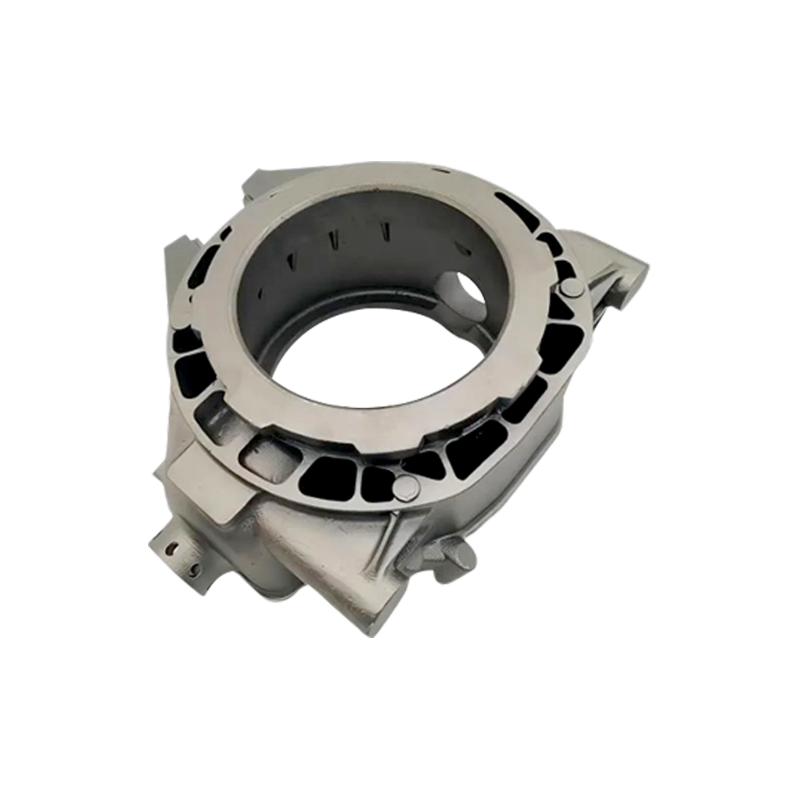

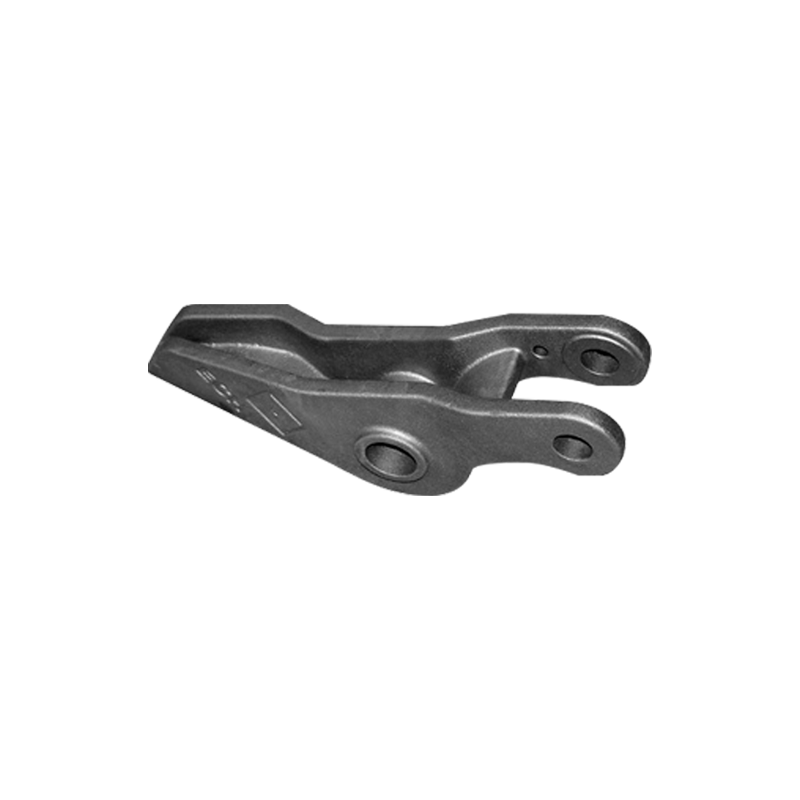

Yüksek kalitede üretim deniz iskelesi döküm çelik parçalar ayrıntılı bir süreç içerir; her adım, nihai ürünün zorlu deniz ortamlarında amaçlanan kullanımı için gerekli dayanıklılığı ve gücü karşılamasını sağlar.

1. Malzeme Seçimi

Deniz iskelesi parçaları için seçilen malzeme, nihai ürünün aşırı hava koşulları, ağır yükler ve korozyon gibi karşılaşacağı streslere dayanabilmesini sağlamak açısından kritik öneme sahiptir. Deniz ortamları son derece zorludur ve seçilen çeliğin güç, esneklik ve dayanıklılık açısından gerekli özellikleri karşılaması gerekir.

1.1 Yüksek Dereceli Çelik

Yüksek Kaliteli Çelik rıhtım parçalarının imalatının başlangıç noktasıdır. Denizcilik bileşenleri için kullanılan çeliğin, özellikle tuzlu su ortamlarında önemli olan bir özellik olan korozyona karşı direnç sergilemesi gerekir. Çeliğin mekanik özellikleri aynı zamvea ağır yükleri bükülmeden, çatlamadan veya zamanla bozulmadan destekleyecek kadar sağlam olmalıdır.

Ortak Alaşım Elementleri : Denizcilik uygulamalarında kullanılan çelik genellikle aşağıdaki gibi unsurları içerir: nikel , krom ve molibden . Bunlar çeliğin sağlamlığını, korozyona karşı direncini ve mekanik mukavemetini artırır. Özellikle krom, çeliğin yüzeyinde pasif bir oksit tabakası oluşmasına yardımcı olarak çeliği tuzlu suyun etkilerinden korur.

Çelik Kalitelerinin Etkisi : Derece seçimi (örn. AISI316 , AISI304 veya deniz sınıfı çelik ) deniz iskelesi uygulamasının özel gereksinimlerine bağlıdır. Bazı kaliteler yüksek stresli ortamlar için daha uygundur, diğerleri ise korozyona karşı daha fazla direnç sağlar.

1.2 Alaşımlama

alaşımlama İşlem, çeliğin özelliklerini geliştirmek için çeliğe belirli elementlerin eklenmesini içerir. Bu elementler, korozyon direnci ve mekanik özellikleri de dahil olmak üzere çeliğin performansını önemli ölçüde etkiler.

molibden : Molibden, çeliğin sert kimyasallara ve yüksek sıcaklıklara dayanma yeteneğini artırır; bu, özellikle tuzlu suyun ve değişken sıcaklıkların zorlu koşullar oluşturduğu deniz ortamlarında geçerlidir.

Nikel : Nikel, özellikle deniz suyunda korozyona karşı direncini arttırmak için çeliğe yaygın olarak eklenir. Aynı zamvea çeliğin şekillendirilebilirliğini ve dayanıklılığını da geliştirerek dinamik yüklere maruz kalan parçalar için mükemmel bir seçim olmasını sağlar.

2. Eritme ve Dökme

Malzeme seçildikten sonra, deniz liman dökümü çelik parçalarının imalatında bir sonraki önemli adım, erime ve dökme çeliğin kalıplara yerleştirilmesi. Bu aşama parçanın fiziksel özelliklerinin temelini oluşturur.

2.1 Elektrik Ark Ocağı (EAF)

steel is melted in an Elektrik Ark Ocağı (EAF) hurda maden ve alaşımlı malzemeleri eritmek için elektrik arkının kullanıldığı yüksek verimli bir işlemdir. EAF kullanmanın avantajı, erimiş çeliğin alaşım bileşimi ve sıcaklığı üzerinde hassas kontrol sağlamasıdır.

Sıcaklık Kontrolü : Çeliğin döküm için en uygun sıcaklığa ulaşmasını sağlamak amacıyla fırın içindeki sıcaklık dikkatle izlenebilir. Bu çok önemlidir çünkü sıcaklık kontrolü, çelikte mukavemetini tehlikeye atabilecek istenmeyen mikro yapıların oluşumunu önlemeye yardımcı olur.

2.2 İndüksiyonla Isıtma

Bazı üretim süreçlerinde, indüksiyonla ısıtma Erimiş çeliğin sıcaklığını korumak için kullanılır. İndüksiyonla ısıtma, çeliğin tutarlılığını korumak ve sıcaklığa bağlı kusurları önlemek için önemli olan eşit ısıtma ve hassas sıcaklık kontrolüne olanak tanır.

2.3 Kalıplara Dökme

Erimiş çelik uygun sıcaklığa ulaştığında parçaları doğru bir şekilde şekillendirmek için tasarlanmış kalıplara dökülür. Seçimi kalıp malzemesi — olup olmadığı kum , metal veya hassas döküm kalıpları —parçanın karmaşıklığına ve gerekli hassasiyete bağlıdır.

Kalıp Tasarımı : Kalıbın tasarımı nihai ürünün kalitesinde önemli bir rol oynar. Kötü tasarlanmış bir kalıp, hava cepleri veya tutarsız soğutma gibi iskele parçalarının yapısını zayıflatabilecek kusurlara neden olabilir.

3. Döküm ve Katılaştırma

process of döküm ve katılaşma deniz iskelesi parçalarının üretiminde bir sonraki kritik aşamadır. Çeliğin tane yapısını doğrudan etkiler ve bu da onun tokluk ve mukavemet gibi mekanik özelliklerini etkiler.

3.1 Kontrollü Soğutma

Çelik kalıba döküldükten sonra soğutma işlemi başlar. Çeliğin soğuma hızı nihai mekanik özelliklerini etkiler. Yavaş soğutma tipik olarak ince taneli bir mikro yapıyla sonuçlanır, bu da dayanıklılığı artırır ve stres altında çatlak oluşma olasılığını azaltır.

Soğutma Hızı : Çelikteki gerilim ve çarpılmaları önlemek için soğutmanın dikkatli bir şekilde kontrol edilmesi gerekir. Soğutma işlemi kademeli olmalıdır çünkü hızlı bir soğutma oranı, malzemenin çatlamaya daha yatkın olan kırılgan hale gelmesine neden olabilir.

3.2 Kum Döküm ve Hassas Döküm

Kum Döküm : Büyük, basit parçalar için kullanılan en yaygın yöntemdir. Bu işlemde kumun bir modelin etrafına sıkıştırılmasıyla bir kalıp oluşturulur. Daha az karmaşık parçalar için idealdir ancak daha küçük, karmaşık bileşenler için gereken yüksek hassasiyeti sunmayabilir.

Hassas Döküm : Daha karmaşık parçalar için, hassas döküm kullanılır. Bu, bir balmumu deseni oluşturmayı, onu seramik bir kabukla kaplamayı ve ardından içi boş bir kalıp oluşturmak için balmumunu eritmeyi içerir. Bu yöntem daha fazla doğruluk ve daha ince ayrıntılar sunar ancak daha maliyetli ve zaman alıcı olabilir.

4. Isıl İşlem

Döküm işlemi tamamlveıktan sonra çelik parçalar ısıl işlem mukavemet ve tokluk gibi mekanik özelliklerini geliştirmek. Bu, özellikle ağır yüklere ve aşındırıcı ortamlara maruz kalacak iskele parçaları için önemlidir.

4.1 Tavlama

Tavlama çeliğin belirli bir sıcaklığa kadar ısıtıldığı ve daha sonra yavaş yavaş soğutulduğu bir ısıl işlem prosesidir. Bu, iç gerilimlerin hafifletilmesine ve çeliğin sünekliğini ve tokluğunu artırmaya yardımcı olarak gerilim altında çatlama olasılığını azaltır.

Tavlamanın Faydaları : Malzemenin genel kıvamını iyileştirerek çeliğin zaman içinde sağlam ve dayanıklı kalmasını sağlar. Tavlanmış çelik daha esnektir ve deniz ortamında karşılaşılan dinamik gerilimlere daha iyi dayanabilir.

4.2 Söndürme ve Temperleme

Yüksek mukavemet gerektiren parçalar için, söndürme ve tavlama istihdam edilmektedir.

Söndürme çeliğin suya veya yağa daldırılarak hızla soğutulmasını içerir. Bu çeliğin sertliğini artırır ancak aynı zamvea onu daha kırılgan hale getirebilir.

Temperleme söndürüldükten sonra gerçekleştirilir. Çelik daha düşük bir sıcaklığa kadar yeniden ısıtılır ve ardından yavaşça soğutulur. Bu işlem çeliğin yüksek mukavemetini korurken su vermenin neden olduğu kırılganlığın azaltılmasına yardımcı olur.

5. İşleme ve Son İşlem

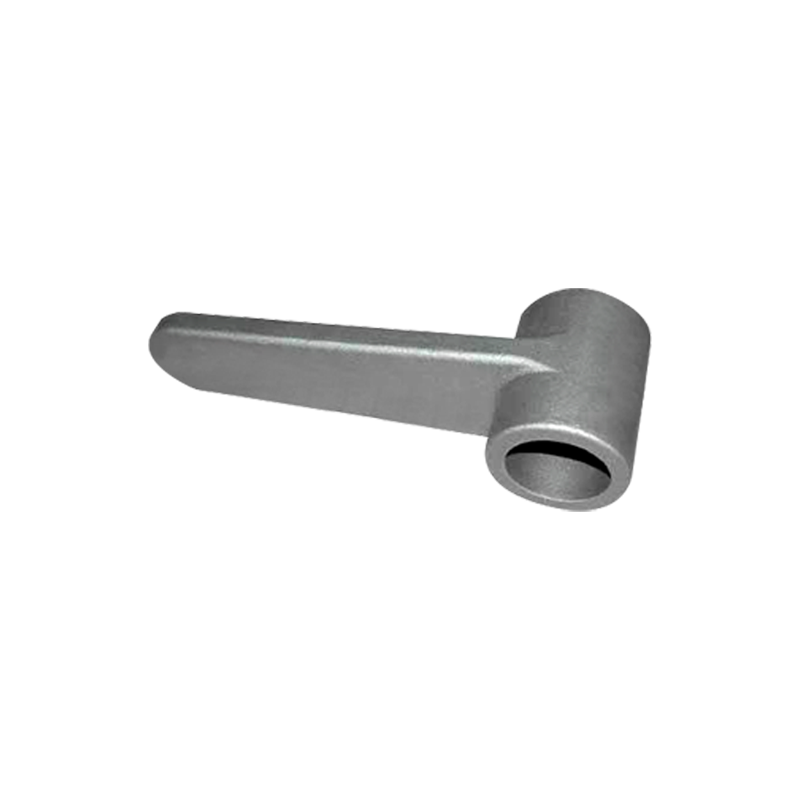

Döküm ve ısıl işlem proseslerinden sonra deniz iskelesi parçaları işleme ve bitirme şekillerini ve yüzey kalitesini iyileştirmek için.

5.1 Hassas İşleme

CNC işleme Genellikle çelik parçaları hassas bir şekilde şekillendirmek için kullanılır. Bu, tüm parçaların tam spesifikasyonları ve toleransları karşılamasını sağlar. Ayrıca döküm sırasında oluşabilecek yüzey kusurlarını da ortadan kaldırır.

Karmaşık Geometriler : Tek başına döküm yoluyla elde edilmesi zor olan karmaşık şekillere veya özelliklere sahip parçalar için, nihai ürünün tasarım gereksinimlerini karşıladığından emin olmak amacıyla hassas işleme kullanılır.

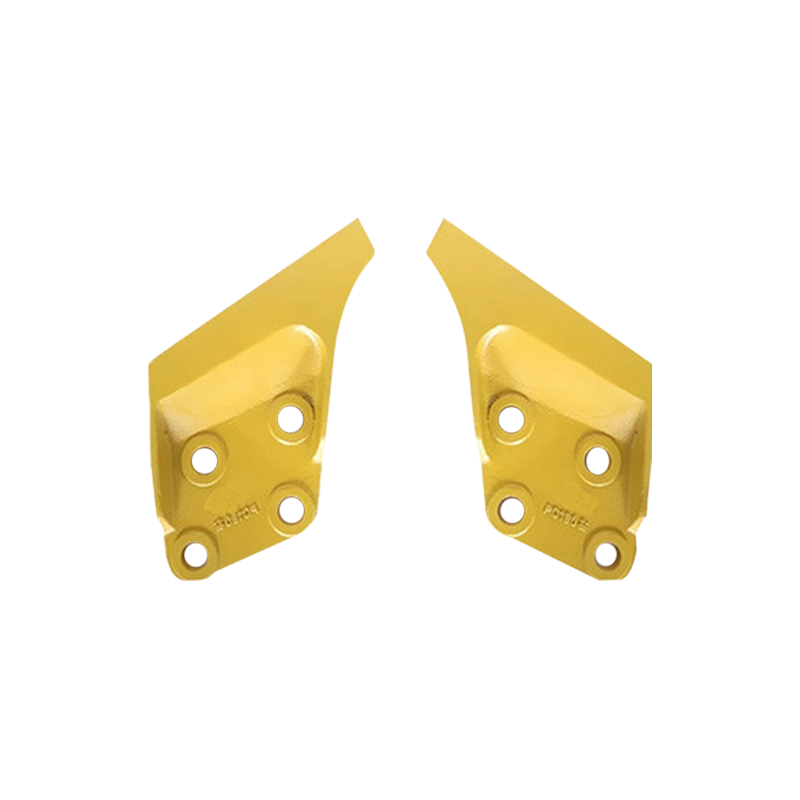

5.2 Yüzey İşlemi

İşleme sonrasında parçalar sıklıkla yüzey işlemleri Dayanıklılıklarını, görünümlerini ve korozyona karşı dirençlerini daha da artırmak için.

Kumlama : Çelik parçalar, kum veya kalıp malzeme kalıntılarını gidermek ve daha pürüzsüz bir yüzey oluşturmak için kumlama işlemine tabi tutulabilir. Bu aynı zamanda koruyucu kaplamaların yapışmasını da arttırır.

Kaplamalar ve Boya : Denizcilik sınıfı boyalar ve koruyucu kaplamalar Korozyonu önlemek için uygulanır. Bu kaplamalar tuzlu suya, UV radyasyonuna ve diğer zorlu koşullara dayanacak şekilde tasarlanmıştır.

6. Kalite Kontrol ve Muayene

Her bir deniz iskelesi döküm çelik parçasının gerekli standartları karşılamasını sağlamak, kalite kontrol ve muayene üretim süreci boyunca gerçekleştirilir.

6.1 Tahribatsız Muayene (NDT)

Tahribatsız muayene yöntemleri gibi ultrasonik test , radyografik test ve manyetik parçacık muayenesi çelik parçalardaki iç veya yüzey kusurlarını tespit etmek için kullanılır.

Ultrasonik Test : Bu teknik, çelik içindeki çatlakları veya boşlukları tespit etmek için ses dalgalarını kullanır.

Radyografik Test : Çelik parçaların iç yapısının incelenmesinde X ışınları veya gama ışınları kullanılır.

Manyetik Parçacık Muayenesi : Bu yöntem, manyetik alan uygulayarak ve manyetik akı modelini gözlemleyerek yüzey çatlaklarını tespit etmek için kullanılır.

6.2 Çekme ve Darbe Testi

belirlemek için mekanik testler yapılır. çekme mukavemeti ve darbe dayanımı çelikten.

Çekme Testi : Bu, çeliği kırılıncaya kadar çekmek için gereken kuvveti ölçer. Sonuç çeliğin gücünü gösterir.

Etki Testi : Charpy darbe testi, malzemenin yüksek darbe kuvvetlerine maruz kaldığında enerjiyi absorbe etme yeteneğini ölçer.

6.3 Boyut Kontrolleri

Son olarak her bir parça boyutsal muayene gerekli özellikleri karşıladığından emin olmak için. Gelişmiş ölçüm araçları gibi koordinat ölçüm makineleri (CMM'ler) çelik parçaların boyutlarını son derece hassas bir şekilde ölçmek için kullanılır.

Dil

Dil

FT DÖKÜM

FT DÖKÜM