Kalite güvence hizmetlerimiz ve süreçlerimiz, ürünlerimizin güvenilirliğini ve memnuniyetinizi sağlar.

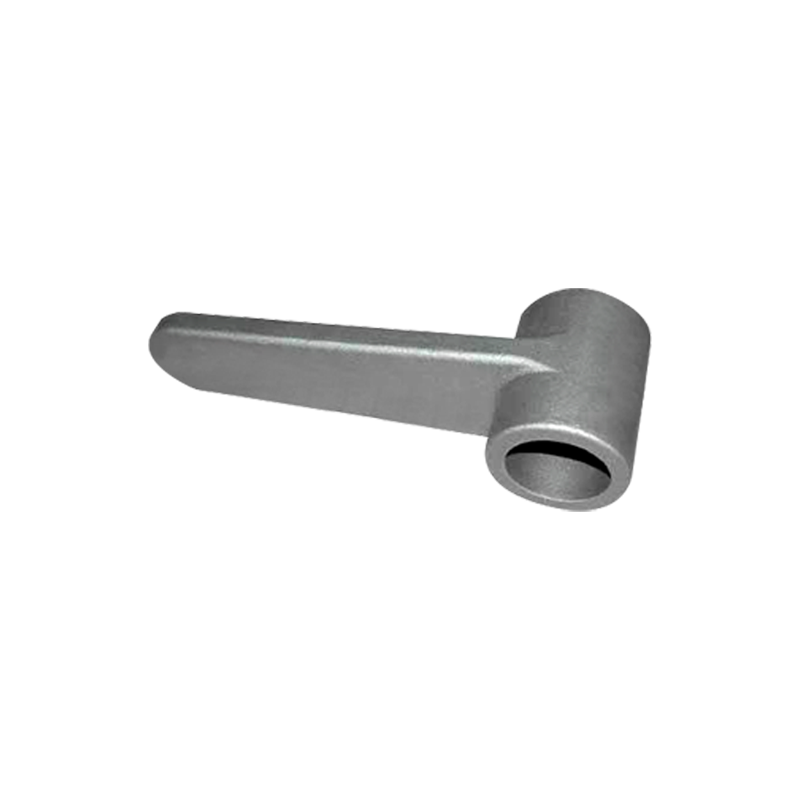

1. Üstün Malzeme Özellikleri

Bağlantı millerinin üretiminde çelik döküm tercih edilir çünkü olağanüstü mekanik özellikler sunan yüksek kaliteli, yüksek performanslı malzemelerin kullanımına olanak tanır. Döküm yoluyla üreticiler, uygulamanın tam taleplerini karşılamak üzere özel olarak tasarlanmış çok çeşitli alaşımlı çelikler arasından seçim yapabilirler. Bu alaşımlar, malzemenin gücünü, sertliğini ve ısıya ve aşınmaya karşı direncini artıran karbon, krom, molibden ve vanadyum gibi elementleri içerebilir. Çelik döküm, bu gelişmiş malzemeleri kullanarak, çalışma sırasında maruz kaldıkları gerilim ve kuvvetlerin üstesinden gelmek için çok önemli olan bağlantı millerinin çekme mukavemetini ve sağlamlığını önemli ölçüde artırır.

Döküm işleminin kendisi, malzemenin mikro yapısını doğrudan etkileyen çeliğin bileşimi ve soğuma hızı üzerinde hassas kontrol sağlar. Bu, üreticilerin şaftın yüksek yüklere ve mekanik gerilime arıza olmadan dayanabilmesini sağlamak için tane yapısı ve sertlik gibi özelliklere ince ayar yapabileceği anlamına gelir. Ek olarak, dökme çeliğin homojen yapısı, dövme veya işleme gibi diğer imalat yöntemlerinde yaygın olan boşluklar veya zayıf noktalar gibi iç kusur riskini azaltır. Sonuç olarak çelik döküm, üstün malzeme özelliklerine sahip bağlantı milleri üreterek bunların yüksek performanslı uygulamalarda dayanacak güce ve dayanıklılığa sahip olmasını sağlar.

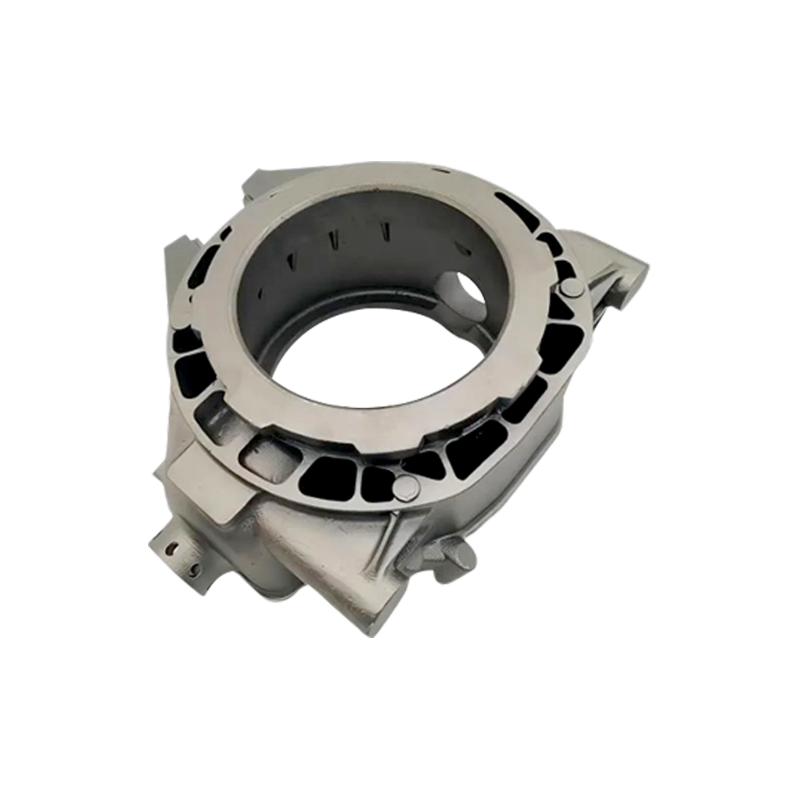

2. Geliştirilmiş Yapısal Bütünlük

Öne çıkan faydalarından biri Çelik Döküm Bağlantı Mili gelişmiş yapısal bütünlüğe sahip parçalar yaratma yeteneğidir. Dövme veya talaşlı imalat gibi diğer üretim yöntemlerinden farklı olarak çelik döküm, ek kaynak veya dikiş gerektirmeden karmaşık geometrilerin ve şekillerin oluşturulmasına olanak tanır. Bu, şaftın yapısının sürekli ve tekdüze olduğu ve stres altında arızalanmaya açık hiçbir zayıf noktanın olmadığı anlamına gelir. Kaynaklı veya cıvatalı tasarımlarda, bağlantılar ve kaynaklar, stresin yoğunlaşabileceği ve zamanla çatlaklara veya kırılmalara yol açabilecek potansiyel arıza noktalarıdır. Bununla birlikte, çelik döküm şaftta, parçanın tamamındaki katı malzeme iyi bir şekilde entegre edilmiştir ve bu da yapısal kusur olasılığını önemli ölçüde azaltır.

Döküm prosesinin kendisi, minimum gözeneklilik veya malzeme içinde yabancı maddelerin bulunmasını sağlayacak şekilde optimize edilebilir. Bu kusurlar, özellikle yüksek stresli ortamlarda çatlaklar veya zayıflıklar için başlangıç noktası görevi görebilir. Çelik döküm, bu tür kusurların ortadan kaldırılmasına yardımcı olan daha kontrollü bir soğutma işlemine izin vererek bu riskleri en aza indirir. Ek olarak döküm kalıpları, şaftın özel geometri ve performans ihtiyaçlarını karşılayacak şekilde hassas bir şekilde tasarlanarak mümkün olan en yüksek standartta üretilmesi sağlanır. Bunun sonucunda çok daha güçlü, daha güvenilir ve zorlu çalışma koşulları altında performans göstermeye daha uygun bir bağlantı mili elde edilir.

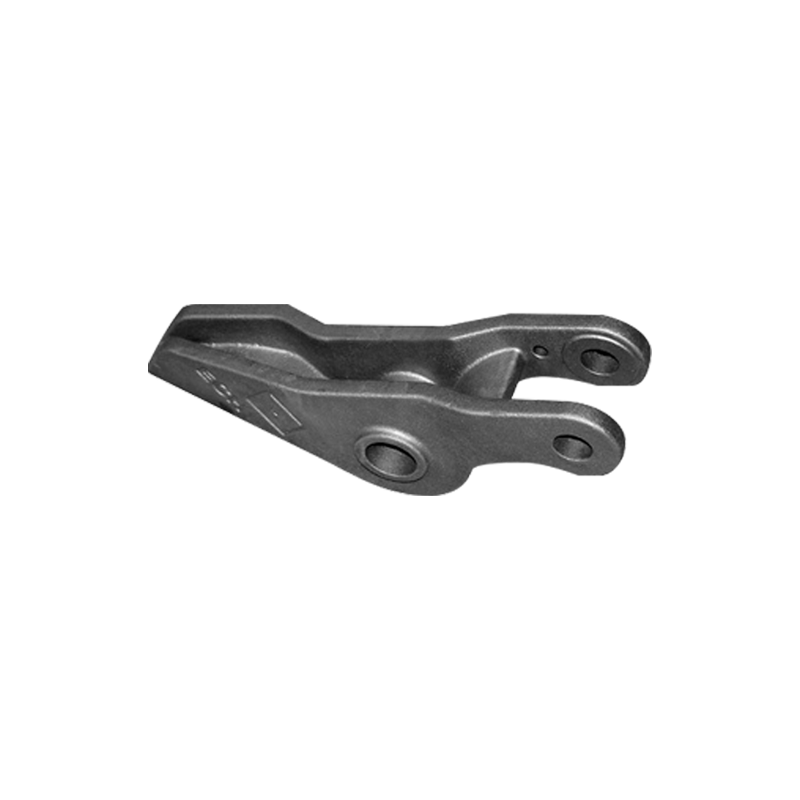

3. Yorulma Direnci

Birçok endüstriyel uygulamada bağlantı milleri, sürekli olarak değişen seviyelerde gerilim ve gerilime maruz kaldıkları döngüsel yüklemeye maruz kalır. Zamanla bu tekrarlanan yükleme, malzemelerin yorulma nedeniyle çatlamasına veya bozulmasına neden olabilir. Çelik döküm bu bağlamda özellikle avantajlıdır çünkü üstün yorulma direncine sahip bağlantı milleri üretir. Döküm işlemi, tekrarlanan stres altında erken arızaya yol açabilecek zayıf noktaların önlenmesine yardımcı olan, eşit malzeme dağılımına olanak tanır.

Dökme çeliğin mikro yapısı, yorulma arızasında önemli bir faktör olan çatlak yayılmasına direnme yeteneğini geliştirecek şekilde tasarlanabilir. Üreticiler, nikel veya molibden gibi alaşım elementlerini dahil ederek malzemenin sağlamlığını ve dinamik gerilimlere dayanma yeteneğini geliştirebilirler. Dökme çeliğin sürekli yapısı, milyonlarca yük döngüsünden sonra bile milin güçlü kalmasını sağlar. Bağlantı millerinin sıklıkla sabit tork ve dönme kuvvetlerine dayandığı otomotiv aktarma organları, türbin motorları veya endüstriyel makineler gibi uygulamalarda, çelik döküm tarafından sağlanan yorulma direnci çok önemlidir. Şaftın performansını ve güvenilirliğini uzun süre korumasını sağlayarak sık sık değiştirme veya bakım ihtiyacını azaltır.

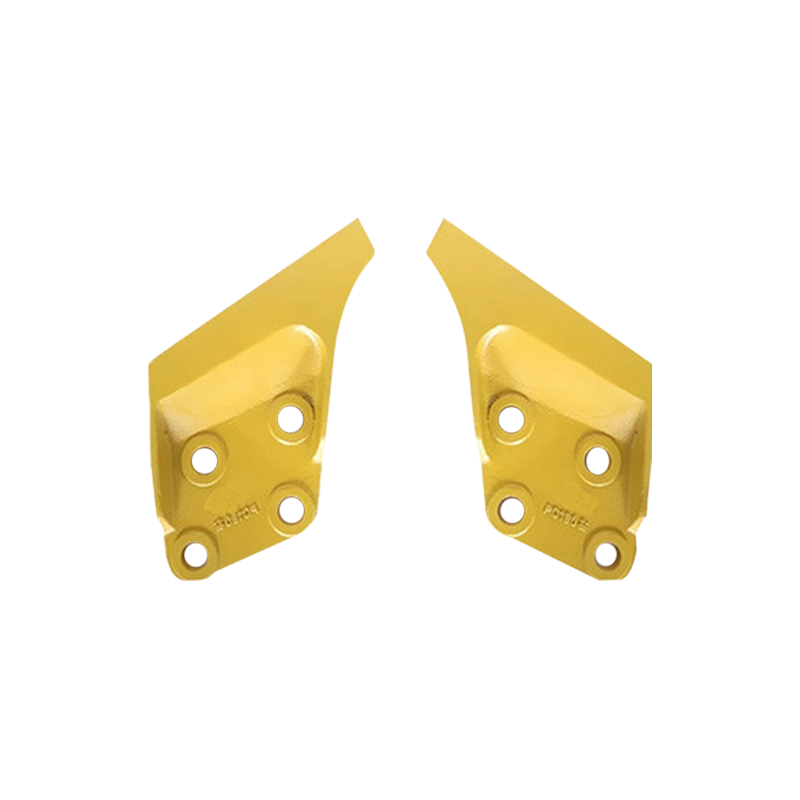

4. Geliştirilmiş Aşınma Direnci

Bağlantı milleri, özellikle rulmanlar, dişliler veya burçlar gibi diğer mekanik bileşenlerle sürekli temas halinde oldukları uygulamalarda sıklıkla aşındırıcı kuvvetlere maruz kalır. Çelik döküm, bu şaftların aşınma direncini önemli ölçüde artırarak çalışma sırasında karşılaştıkları sürtünme kuvvetlerine karşı daha iyi donanıma sahip olmalarını sağlar. Zamanla aşınabilecek veya mukavemetini kaybedebilecek malzemelerin aksine, çelik dökümler, doğası gereği daha sert ve aşınmaya karşı daha dirençli olan yüksek karbonlu alaşımlardan yapılabilir.

Üreticiler, uygun alaşımı seçmenin yanı sıra, aşınma direncini daha da artırmak için karbürleme veya indüksiyonla sertleştirme gibi yüzey işlemlerini de uygulayabilirler. Karbürleme, çeliğin yüzeyine karbon verilmesini, böylece sert, aşınmaya dayanıklı bir dış katman oluşturulmasını ve aynı zamanda daha sert, daha esnek bir çekirdeğin korunmasını içerir. İndüksiyonla sertleştirme ise yüksek frekanslı elektrik akımlarını kullanarak şaftın belirli bölümlerini hızla ısıtır ve ardından soğutarak sert, aşınmaya dayanıklı bir yüzey oluşturur. Bu işlemler, aşırı aşınmanın arızaya ve maliyetli arıza sürelerine yol açabileceği ağır hizmet makinelerinde, madencilik ekipmanlarında ve üretim sistemlerinde özellikle önemli olan yüzey bozulma oranını azaltarak bağlantı millerinin ömrünü uzatır.

5. Korozyona ve Çevresel Zararlara Karşı Direnç

Bağlantı milleri karşılaştıkları mekanik gerilimlerin yanı sıra nem, kimyasallar veya aşırı sıcaklıklar gibi zorlu çevre koşullarına da sıklıkla maruz kalır. Zamanla bu çevresel faktörler, şaftı zayıflatan ve yapısal bütünlüğünü tehlikeye sokan korozyona yol açabilir. Çelik döküm, üreticilerin korozyona karşı mükemmel direnç sunan alaşımları seçmesine olanak tanıyarak bu alanda önemli bir avantaj sağlar. Örneğin paslanmaz çelik, yüzeyde nemden, kimyasallardan ve tuzlu sudan kaynaklanan korozyona direnen koruyucu bir oksit tabakası oluşturduğundan, çelik döküm bağlantı milleri için yaygın bir malzeme seçimidir.

Döküm işlemi, malzemenin agresif ortamlara dayanma yeteneğini artıran krom veya nikel gibi korozyona dayanıklı elemanların dahil edilmesine olanak tanır. Deniz ortamları, kimya tesisleri veya korozyonun önemli bir sorun teşkil ettiği diğer endüstrilerdeki uygulamalar için, paslanmaya ve bozulmaya karşı dayanıklı bağlantı milleri üretebilme yeteneği çok önemlidir. Çelik döküm, şaftların aşındırıcı unsurlara maruz kaldığında bile sağlamlığını ve işlevselliğini koruyabilmesini sağlayarak sık sık değiştirme ihtiyacını azaltır ve çevreye verilen zararlardan kaynaklanan arıza riskini en aza indirir.

6. Tasarımda Çok Yönlülük

Çelik döküm, karmaşık geometrilere veya belirli performans özelliklerine sahip bağlantı millerinin tasarlanması söz konusu olduğunda benzersiz çok yönlülük sunar. İstenilen şekli elde etmek için birden fazla adım veya parça eklenmesi gerekebilen dövme veya işlenmiş şaftların aksine, çelik döküm, karmaşık iç geçitlere, oluklara veya diğer özelliklere sahip bağlantı şaftlarının doğrudan döküm işleminde oluşturulmasına olanak tanır. Bu özellik, ek işleme veya montaj ihtiyacını azaltarak hem zamandan hem de maliyetten tasarruf sağlar.

Örneğin, yüksek performanslı motorlarda veya türbinlerde kullanılan bağlantı millerinin kama yuvaları, kamalar veya akışkan kanalları gibi benzersiz özellikleri içermesi gerekebilir. Çelik döküm, üreticilerin bu özellikleri şaftın kendisine entegre etmesini sağlayarak daha kusursuz ve verimli bir tasarım sağlar. Ek olarak, döküm sırasında soğutma sürecini kontrol etme yeteneği, şaftın farklı bölümlerinde spesifik mikro yapıların oluşturulmasına olanak tanıyarak malzemenin mukavemetini, sünekliğini veya sertliğini en çok ihtiyaç duyulan yerde optimize eder. Bu tasarım esnekliği, çelik dökümü, belirli performans veya alan kısıtlamalarını karşılamak için özel olarak tasarlanmış şaftlar gerektiren uygulamalar için ideal hale getirerek otomotiv ve havacılıktan ağır makine ve enerji üretimine kadar çeşitli endüstriler için etkili bir çözüm sunar.

Dil

Dil

FT DÖKÜM

FT DÖKÜM