Kalite güvence hizmetlerimiz ve süreçlerimiz, ürünlerimizin güvenilirliğini ve memnuniyetinizi sağlar.

giriiş

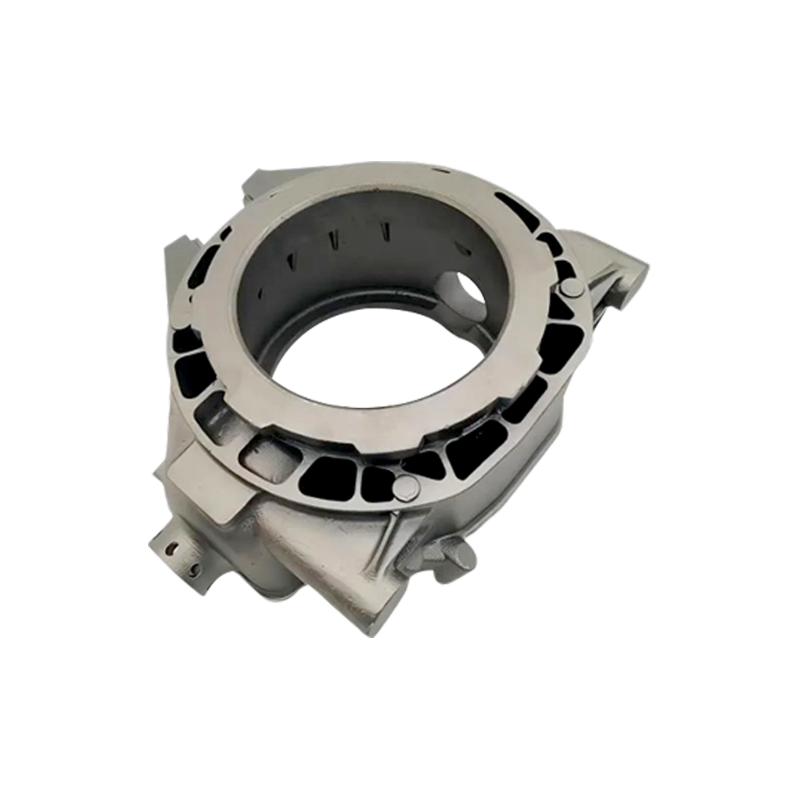

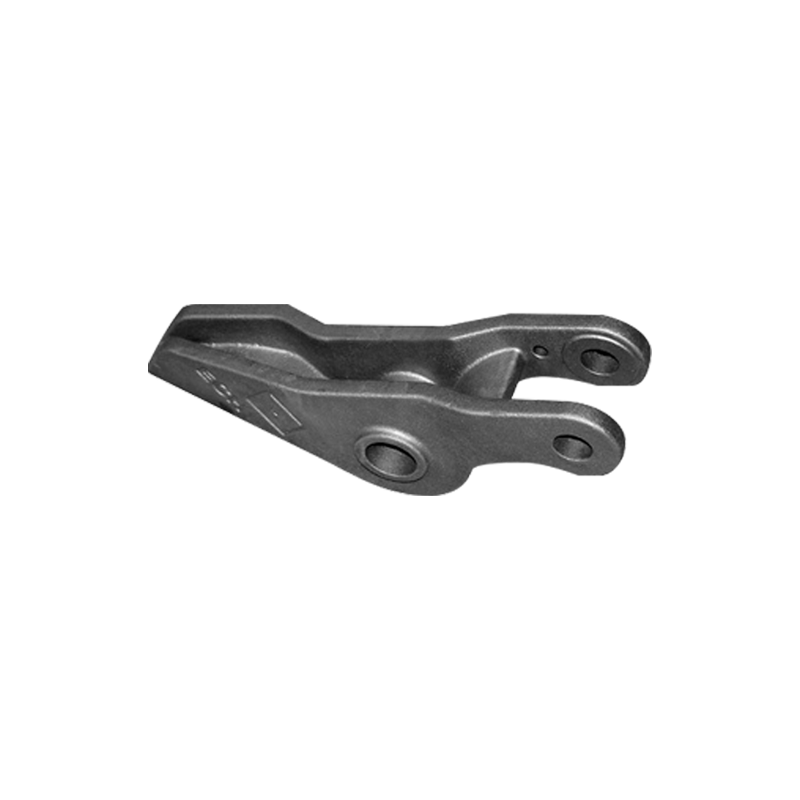

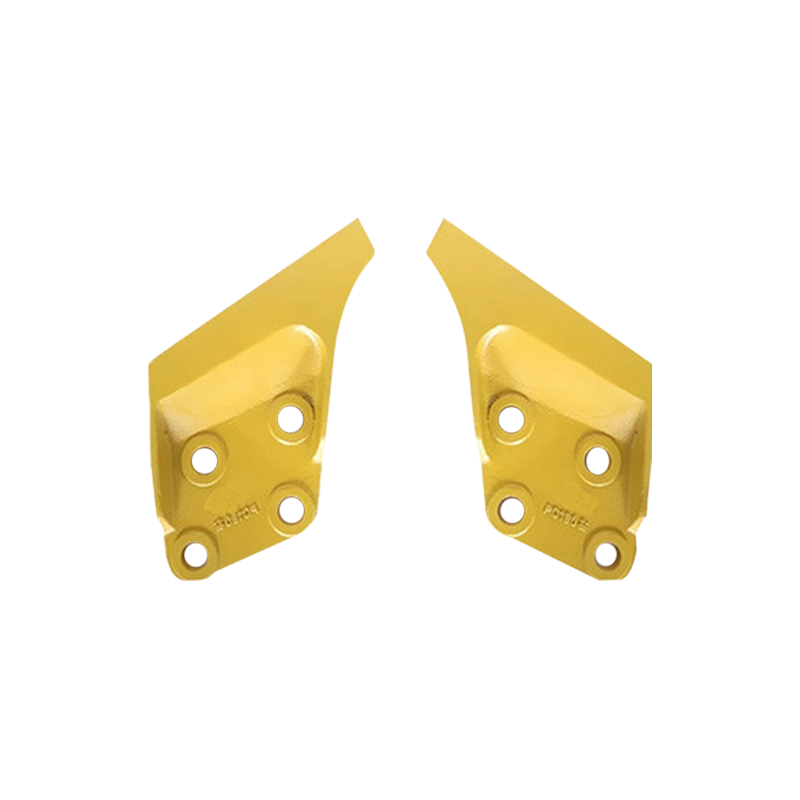

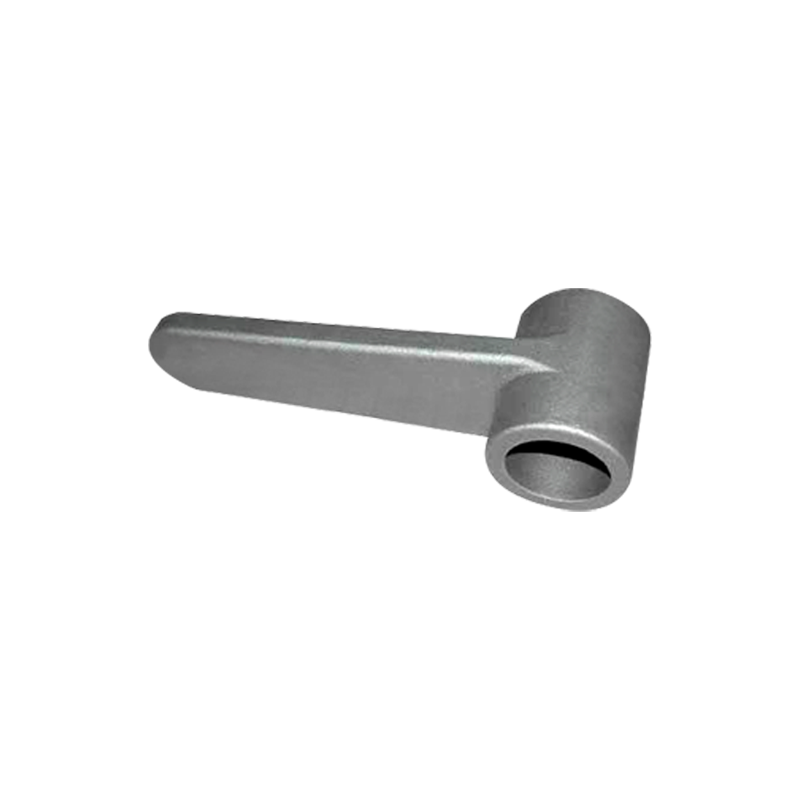

Trenler, modern demiryolu taşımacılığının belkemiğidir ve güvenlik ve istikrarları yolcuların yaşamlarını ve mülklerini doğrudan etkiler. Çekirdek yapısal bileşenler olarak, Trenler için çelik parçalar döküm Son derece katı üretim gereksinimleri gerektiren önemli mekanik yükler ve darbe kuvvetleri taşıyın. Döküm çelik parçaları sadece mükemmel mekanik özelliklere sahip olmakla kalmamalı, aynı zamanda üretim işlemi sırasında boyutsal doğruluğu ve yüzey kalitesini de korumalıdır.

1. Tasarım ve Model Yapımı

Parça tasarımı

Döküm çelik tren parçalarının tasarımı, operasyon ve çalışma ortamı sırasında yaşayacakları kuvvetlerin analizine dayanmalıdır. Tasarım mühendisleri, yapısal sağlamlık ve güvenliği sağlamak için mekanik simülasyonlar gerçekleştirmek için sonlu eleman analizi (FEA) gibi gelişmiş simülasyon yazılımlarını kullanır. Düşük alaşımlı yüksek mukavemetli çelik gibi yaygın olarak kullanılan malzemeler, ulusal demiryolu standartlarını ve kompozisyon ve performans için uluslararası özellikleri karşılamalıdır. Tasarım aşaması ayrıca, sonraki üretim sırasında kusurlardan kaçınmak için dökme yönü, büzülme dağılımı ve soğutma hızı gibi döküm işlemi sınırlamalarının dikkate alınmasını gerektirir.

Model yapımı

Model döküm işleminin temelidir ve tasarım çizimlerini doğru bir şekilde çoğaltmalıdır. Kullanılan geleneksel malzemeler ahşap, plastik, balmumu ve metal içerir. Yaygın yöntemler, yüksek hassasiyeti ve karmaşık şekiller üretme yeteneği nedeniyle son yıllarda giderek daha popüler hale gelen işleme ve 3D baskı içerir. Model yapımından sonra, pürüzsüz ve kusursuz bir yüzey sağlamak ve dökümdeki pin deliklerinden ve pürüzlü yüzeylerden kaçınmak için yüzey işlemi gereklidir. İşleme ödenekleri, sonraki işlemeyi kolaylaştırmak için model tasarımına da dahildir.

2. Kalıp Yapımı

Kum döküm kalıpları

Kum kalıpları en sık kullanılan kalıp tipidir ve refrakter kil kum veya reçine kumundan yapılır. Kalıp yapımı şekillendirmeyi, çekirdek yapımı ve montajı içerir. Oluşturma sırasında, bir boşluk yaratmak için bir kalıp kuma bastırılır. Kalıp daha sonra döküm boşluğunu oluşturmak için çıkarılır. Çekirdek bileşen, iç yapıyı güvence altına almak için refrakter malzemeden yapılmış bir çekirdek kutu gerektirir. Kum kalıpları mükemmel hava geçirgenliği ve kalıp mukavemeti, gaz deşarjı ve erimiş çelik akışını kolaylaştırır.

Metal kalıplar

Yüksek hassasiyet gerektiren seri üretilen parçalar için, çelik kalıplar gibi metal kalıplar kullanılabilir. Metal kalıplar, yüksek aşınma direnci, uzun ömür ve boyutsal stabilite gibi avantajlar sunar, ancak üretimi daha pahalıdır ve öncelikle küçük, karmaşık dökümler için kullanılırlar. Metal kalıplar CNC takım tezgahları kullanılarak üretilir ve sertliği arttırmak ve aşınma direncini arttırmak için ısıl işlem gerektirir.

3. eritme ve dökme

Çelik eritme

Erime işlemi tipik olarak bir elektrik ark fırında veya indüksiyon fırında gerçekleştirilir. Fırın sıcaklığı ve kimyasal bileşimi çelik karışımına göre ayarlanır. Karbon, kükürt ve fosfor gibi elemanların içeriği, dökümün gücünü ve tokluğunu sağlamak için kesinlikle kontrol edilir. Deoksidizörler ve alaşım elemanları, erime işlemi sırasında çeliğin saflığını ve performansını arttırmak için eklenir. Eritme yaptıktan sonra, erimiş çelik sıcaklığı, dökülme sırasında uygun sıvı sıcaklığında olduğundan emin olmak için ölçülür.

Dökme işlemi

Dökme, döküm kalitesini etkileyen kritik bir adımdır. Erimiş çelik, geçit sistemi aracılığıyla kalıp boşluğuna akar. İyi tasarlanmış bir geçit sistemi, türbülansta ve gözeneklerin oluşumundan kaçınarak düzgün bir erimiş çelik akışını sağlar. Dökme hız ve sıcaklık kesinlikle kontrol edilmelidir. Çok hızlı bir hız gaz inklüzyonlarına yol açabilirken, çok yavaş bir hız kolayca soğuk bir kapatma oluşturabilir. Döküldükten sonra, erimiş çelik kalıp içinde yavaş yavaş katılaşır. Soğutma hızı, tane yapısı ve döküm özellikleri üzerinde doğrudan bir etkiye sahiptir.

4. Döküm temizliği ve ısıl işlem

Temizlik

Katılımdan sonra döküm, kum kalıbı ezme, flaş çıkarma ve yüzey temizliği gerektirir. Kesiciler ve öğütücüler gibi mekanik ekipman, açık bir döküm taslağı sağlamak için fazla malzemeyi çıkarmak için kullanılır. Temizlik ayrıca yüzey kaplamasını iyileştirmek için artık kum ve ölçeklendirir. Gözenekler ve inklüzyonlar gibi yüzey kusurları kaynak ile onarılır.

Isıl işlem

Isıl işlem, dökümlerin mekanik özelliklerini iyileştirmede çok önemli bir adımdır. Tavlama iç stresleri ortadan kaldırır ve mikroyapı homojenliğini iyileştirir; Normalleştirme, tane boyutunu iyileştirir ve gücü arttırır; Söndürme, sert bir martensitik yapı oluşturmak için çeliği hızla soğutur; ve temperleme sertlik ve tokluk arasındaki dengeyi ayarlar. Isıl işlem parametreleri, aşırı ısınma veya düşük soğutmayı önlemek için malzeme bileşimine ve amaçlanan kullanıma kesin olarak uyarlanmalıdır, bu da performans bozulmasına yol açabilir.

5. İşleme ve muayene

İşleme

Isıya göre tedavi edilen dökümler, tasarlanan boyutları ve geometrik toleransları elde etmek için tipik olarak dönme, öğütme, delme ve öğütme gibi bitirme işlemlerine tabi tutulur. İşleme sadece montaj doğruluğunu sağlamakla kalmaz, aynı zamanda yüzey kaplamasını da iyileştirir ve parça performansını artırır. İşleme sırasında deformasyon ve hasar önlenmeli ve parçaları sabitlemek ve işleme ödeneklerini kontrol etmek için armatürler kullanılmalıdır.

Kalite denetimi

Dökme çelik parçaları, aşağıdakiler de dahil olmak üzere titiz tahribatsız testlere tabi tutulmalıdır:

Ultrasonik Test (UT): Dahili çatlakları, kapanımları ve diğer kusurları tespit eder.

Radyografik Test (RT): Dahili gözenekleri ve çatlakları tanımlamak için X-ışını görüntülemesini kullanır.

Manyetik Parçacık Testi (MT): Yüzeyi ve yüzey altı çatlakları tespit eder. Ürünün tasarım ve standart gereksinimleri karşıladığından emin olmak için boyutsal ölçümler ve mekanik özellik testleri (gerilme, sertlik ve darbe testleri) aynı anda yapılır.

6. Bitmiş ürün denetim ve ambalaj

Son muayene

İşleme ve testten sonra, çatlakların, deformasyonun, paslanmanın ve diğer sorunların olmamasını sağlamak için kapsamlı bir görsel inceleme yapılır. Montaj doğruluğunu doğrulamak için boyutlar gözden geçirilir. Fonksiyonel testler aks dinamik dengeleme gibi anahtar parçalar üzerinde yapılır.

Ambalaj ve ulaşım

Bitmiş ürünler, ulaşım sırasında hasarı önlemek için şok emici malzemeler kullanılarak paketlenir. Pas önlemek için yüzeye pas inhibitörleri uygulanır. Ambalaj etiketi, ürün modelini, özelliklerini, üretim tarihini ve sorunsuz lojistik ve kurulumu sağlamak için önlemleri açıkça göstermektedir. .

Dil

Dil

FT DÖKÜM

FT DÖKÜM